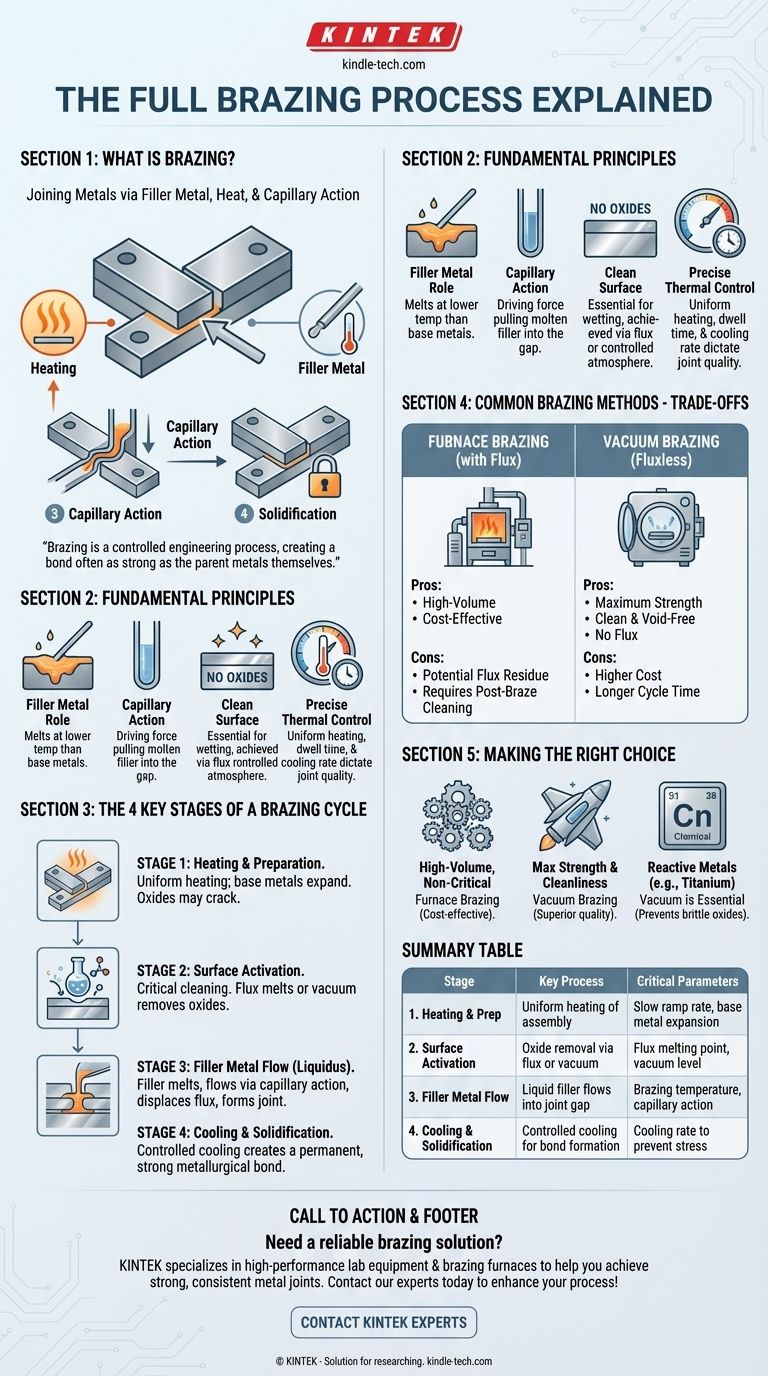

In sintesi, il processo di brasatura è un metodo per unire metalli riscaldandoli e utilizzando un metallo d'apporto che fonde a una temperatura inferiore rispetto ai metalli di base. Il metallo d'apporto fuso viene aspirato nello stretto interstizio tra le parti tramite azione capillare e, una volta raffreddato, si solidifica per formare un legame metallurgico forte e permanente. Questa intera sequenza viene eseguita sotto preciso controllo termico per garantire l'integrità della giunzione finale.

La brasatura è più che un semplice scioglimento di un materiale d'apporto. È un processo ingegneristico controllato che si basa sull'interazione tra superfici pulite, temperatura precisa e la forza fisica dell'azione capillare per creare un legame che è spesso forte quanto i metalli base stessi.

I principi fondamentali della brasatura

Per comprendere appieno il processo di brasatura, è necessario afferrare i principi fondamentali che ne governano il successo. Non si tratta di una semplice operazione di incollaggio, ma di una complessa interazione a livello molecolare.

Il ruolo del metallo d'apporto

L'intero processo si basa sul metallo d'apporto, chiamato anche lega per brasatura. È specificamente progettato per avere un punto di fusione inferiore rispetto ai metalli di base da unire. Ciò garantisce che i componenti da unire non si fondano o si deformino durante il processo.

Azione capillare: la forza motrice

La brasatura funziona grazie a un fenomeno chiamato azione capillare. Viene progettato un interstizio molto piccolo e uniforme tra i due pezzi. Quando il metallo d'apporto si scioglie e diventa liquido, viene automaticamente aspirato in questo interstizio, riempiendo completamente la giunzione indipendentemente dall'orientamento della gravità.

L'importanza di una superficie pulita

Affinché si formi un legame forte, il metallo d'apporto fuso deve essere in grado di "bagnare" le superfici dei metalli di base. Ciò è possibile solo se le superfici sono completamente prive di ossidi e contaminanti. I processi di brasatura raggiungono questo obiettivo in uno dei due modi: flussante o atmosfera controllata.

Controllo termico preciso

L'elemento critico finale è il controllo del calore. L'assemblaggio deve essere riscaldato uniformemente alla "temperatura di brasatura", ovvero al di sopra del punto di fusione del metallo d'apporto ma al di sotto di quello dei metalli di base. Il tempo di permanenza a questa temperatura e la successiva velocità di raffreddamento sono parametri essenziali che determinano la resistenza finale e la microstruttura della giunzione.

Le quattro fasi chiave di un ciclo di brasatura

Sebbene i parametri specifici varino, quasi ogni operazione di brasatura segue un ciclo termico coerente in quattro fasi.

Fase 1: Riscaldamento e preparazione

L'intero assemblaggio viene riscaldato lentamente e uniformemente. All'aumentare della temperatura, i metalli di base si espandono. Nei processi che utilizzano il flussante, questa espansione termica può causare la rottura dello strato di ossido fragile sulla superficie del metallo, fornendo un percorso iniziale per la penetrazione del flussante.

Fase 2: Attivazione della superficie

Questa è la fase di pulizia più critica.

- Nella brasatura a flussante, il flussante si scioglie (ad esempio, a 565-572°C per l'alluminio) e diventa chimicamente attivo, dissolvendo e spostando aggressivamente gli ossidi superficiali.

- Nella brasatura sottovuoto, l'ambiente a bassa pressione stesso serve a questo scopo deossidando i metalli e vaporizzando i contaminanti.

Fase 3: Flusso del metallo d'apporto (Liquidus)

Man mano che la temperatura continua a salire fino alla temperatura di brasatura specificata (ad esempio, 577-600°C per alcune leghe di alluminio), il metallo d'apporto si scioglie. Spinto dall'azione capillare, il metallo d'apporto ora liquido fluisce nello spazio pulito e stretto tra i pezzi, spostando il flussante liquido e formando la giunzione.

Fase 4: Raffreddamento e solidificazione

L'assemblaggio viene raffreddato in modo controllato. Il metallo d'apporto si solidifica, creando un legame metallurgico solido e permanente tra i due metalli di base. Un raffreddamento adeguato previene lo stress termico e garantisce le proprietà desiderate della giunzione finale.

Comprendere i compromessi: metodi di brasatura comuni

Il "processo completo" implica anche la comprensione di come viene applicato, poiché il metodo scelto ha implicazioni significative.

Brasatura in forno (con flussante o atmosfera)

Nella brasatura in forno, l'intero assemblaggio viene posto all'interno di un forno e riscaldato. Questo metodo è eccezionalmente efficiente per la produzione ad alto volume, poiché può creare migliaia di giunzioni contemporaneamente. Se eseguito all'aria aperta, richiede l'uso di flussante per proteggere l'area della giunzione dall'ossidazione.

Il principale compromesso è il potenziale residuo di flussante. Questo residuo è spesso corrosivo e deve essere accuratamente pulito in un'operazione post-brasatura, aggiungendo un passaggio e un costo al processo.

Brasatura sottovuoto (senza flussante)

La brasatura sottovuoto viene eseguita all'interno di una camera ad alto vuoto. Il vuoto stesso previene l'ossidazione, eliminando completamente la necessità di flussante. Ciò si traduce in giunzioni eccezionalmente pulite, forti e prive di vuoti, rendendolo il metodo preferito per applicazioni critiche e ad alte prestazioni nel settore aerospaziale, medico ed elettronico.

Il compromesso è il costo e il tempo di ciclo. I forni a vuoto rappresentano un investimento di capitale significativo, e il processo di creazione del vuoto e di esecuzione del ciclo termico è più lento rispetto alla brasatura in forno atmosferico.

Fare la scelta giusta per il tuo obiettivo

Comprendere il processo completo ti consente di selezionare l'approccio giusto in base ai requisiti specifici del tuo progetto in termini di costo, volume e prestazioni.

- Se il tuo obiettivo principale è la produzione ad alto volume per parti non critiche: La brasatura tradizionale in forno con flussante è spesso il metodo più conveniente, ma assicurati di considerare i requisiti di pulizia post-brasatura.

- Se il tuo obiettivo principale è la massima resistenza e pulizia della giunzione: La brasatura sottovuoto è la scelta superiore, offrendo risultati eccellenti eliminando il rischio di intrappolamento e contaminazione del flussante.

- Se stai unendo metalli reattivi come titanio o superleghe: Un'atmosfera controllata, in particolare il vuoto, non è un'opzione, ma è essenziale per prevenire la formazione di ossidi fragili che comprometterebbero la giunzione.

Padroneggiare il processo di brasatura significa progettare la giunzione fin dall'inizio controllando queste variabili fondamentali per ottenere una connessione affidabile e robusta.

Tabella riassuntiva:

| Fase | Processo chiave | Parametri critici |

|---|---|---|

| 1. Riscaldamento e preparazione | Riscaldamento uniforme dell'assemblaggio | Velocità di rampa lenta, espansione del metallo di base |

| 2. Attivazione della superficie | Rimozione dell'ossido tramite flussante o vuoto | Punto di fusione del flussante, livello di vuoto |

| 3. Flusso del metallo d'apporto | Il metallo d'apporto liquido fluisce nello spazio della giunzione | Temperatura di brasatura, azione capillare |

| 4. Raffreddamento e solidificazione | Raffreddamento controllato per la formazione del legame | Velocità di raffreddamento per prevenire lo stress |

| Confronto metodi | Brasatura in forno | Brasatura sottovuoto |

| Alto volume, conveniente | Massima resistenza, senza flussante, pulita | |

| Richiede pulizia del flussante post-brasatura | Costo più elevato, tempo di ciclo più lungo |

Hai bisogno di una soluzione di brasatura affidabile per il tuo laboratorio o linea di produzione? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni per brasatura e materiali di consumo, per aiutarti a ottenere giunzioni metalliche forti e consistenti. Sia che tu richieda brasatura in forno ad alto volume o brasatura sottovuoto di precisione per applicazioni critiche, la nostra esperienza garantisce risultati ottimali. Contatta i nostri esperti oggi per discutere le tue specifiche esigenze di brasatura e scoprire come KINTEK può migliorare il tuo processo di giunzione.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Si possono brasare due metalli diversi? Sì, ed ecco come farlo con successo.

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- Quale elemento rende difficile la brasatura dell'acciaio inossidabile? È lo strato di ossido del cromo