La differenza fondamentale risiede nel come e dove vengono prodotti. Il sinter è un materiale fuso, simile a un clinker, prodotto presso l'acciaieria riscaldando minerale di ferro fine con altri materiali su una griglia mobile. I pellet, al contrario, sono piccole sfere indurite e sferiche di concentrato di minerale di alta qualità, prodotte nel sito della miniera e poi spedite.

Sebbene sia il sinter che i pellet siano forme di minerale di ferro agglomerato progettate per l'altoforno, la scelta tra essi è una decisione strategica che bilancia la flessibilità delle materie prime, la logistica di trasporto e le prestazioni desiderate del forno.

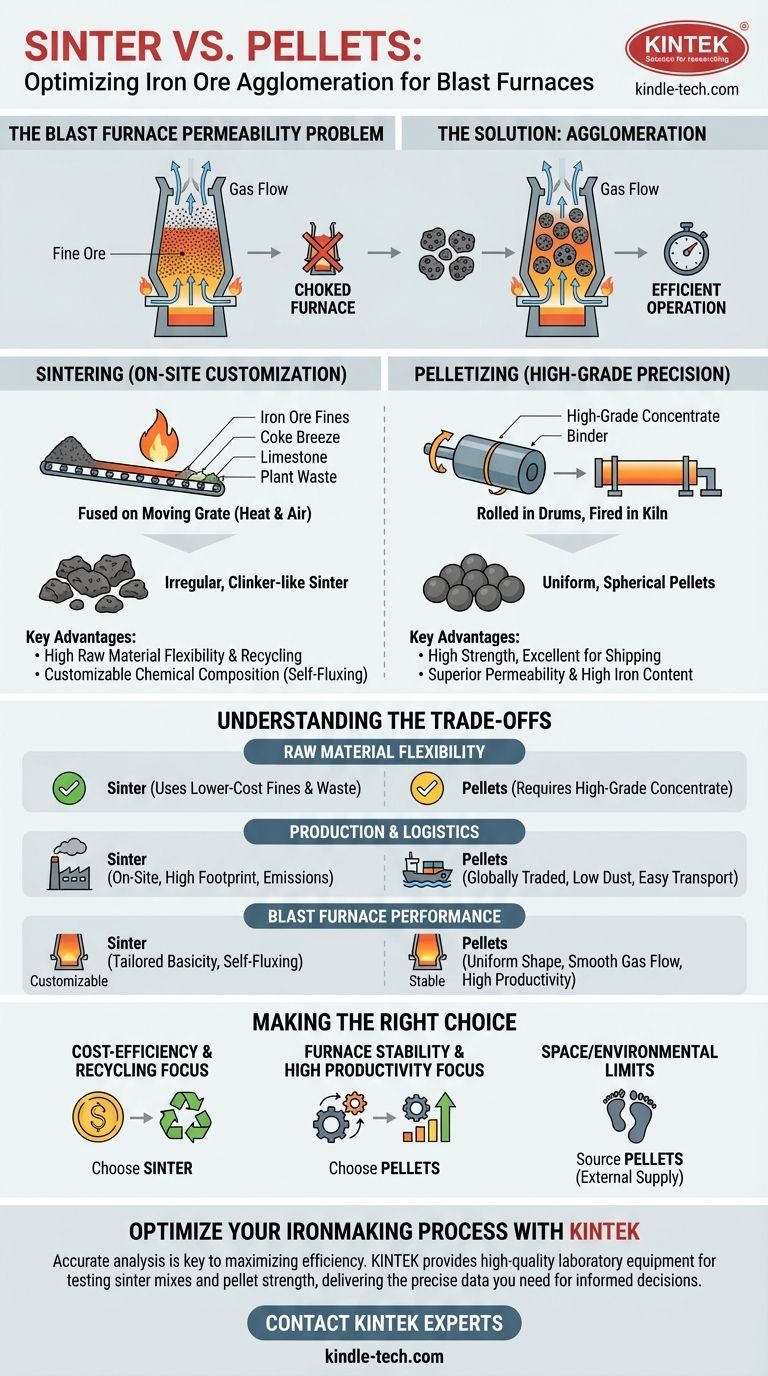

Perché l'agglomerazione è necessaria

Un altoforno funziona come un gigantesco reattore chimico che richiede che i gas caldi fluiscano verso l'alto attraverso una pila di materie prime.

Il problema della permeabilità dell'altoforno

Il minerale di ferro grezzo viene spesso estratto come polvere fine o particelle simili a sabbia.

Se si caricassero direttamente queste fini in un altoforno, si compatterebbero strettamente, bloccando il flusso dei gas riducenti. Ciò soffocherebbe il forno, arrestando il processo di produzione del ferro.

La soluzione: creare grumi

Sia la sinterizzazione che la pellettizzazione sono processi di agglomerazione. Risolvono questo problema prendendo particelle di minerale fine e legandole in grumi più grandi, più forti e più porosi.

Ciò garantisce una buona permeabilità nell'altoforno, consentendo ai gas caldi di muoversi liberamente e reagire in modo efficiente con il minerale di ferro.

Il processo di sinterizzazione: personalizzazione in loco

La sinterizzazione è il processo di agglomerazione più utilizzato, strettamente integrato con le operazioni di un'acciaieria.

Come si produce il sinter

Una miscela di fini di minerale di ferro, coke breeze (un combustibile), calcare (un fondente) e scarti di impianto riciclati (come polvere e scaglia di laminazione) viene stesa su una griglia mobile chiamata nastro di sinterizzazione.

La superficie di questo letto viene accesa e l'aria viene aspirata attraverso di essa. Il coke breeze in combustione genera un calore intenso che fonde, ma non scioglie, le particelle in una singola torta porosa, simile a un clinker. Questa torta viene poi rotta in grumi irregolari più piccoli.

Caratteristiche chiave del sinter

Il sinter è irregolare nella forma e nelle dimensioni. Il suo vantaggio chiave è che la sua composizione chimica, in particolare la sua basicità (il rapporto tra componenti basici e acidi), può essere controllata con precisione aggiungendo fondenti come il calcare durante la produzione.

Questo sinter "autofondente" migliora l'efficienza dell'altoforno promuovendo una migliore formazione di scorie e riducendo la quantità di coke grezzo necessaria.

Il processo di pellettizzazione: precisione di alta qualità

La pellettizzazione è un processo più raffinato tipicamente eseguito nel luogo di estrazione, focalizzato sul miglioramento della qualità del concentrato di minerale di ferro.

Come si producono i pellet

Il minerale di ferro di alta qualità viene macinato in una polvere estremamente fine, miscelato con un legante (come l'argilla bentonitica) e arrotolato in piccole sfere uniformi in grandi tamburi rotanti.

Queste "palline verdi" vengono poi cotte a temperature molto elevate (circa 1300°C) in un forno. Questo processo indurisce i pellet, conferendo loro un'eccellente resistenza meccanica per la movimentazione e il trasporto.

Caratteristiche chiave dei pellet

I pellet sono uniformi, sferici e hanno un alto contenuto di ferro. La loro dimensione e forma consistenti forniscono un carico altamente prevedibile e permeabile nell'altoforno, portando a un funzionamento molto stabile ed efficiente.

La loro elevata resistenza significa anche che producono pochissima polvere durante la spedizione e la movimentazione, un significativo vantaggio logistico.

Comprendere i compromessi

Nessuno dei due processi è universalmente superiore; la scelta giusta dipende dall'economia, dalla logistica e dalla strategia operativa.

Flessibilità delle materie prime

Il sinter è il chiaro vincitore qui. Il suo principale vantaggio economico è la capacità di utilizzare un'ampia varietà di fini di minerale di ferro a basso costo e di qualità inferiore. Fondamentalmente, è anche un modo efficace per riciclare i prodotti di scarto contenenti ferro generati all'interno dell'acciaieria.

I pellet richiedono concentrati di minerale di ferro di qualità superiore per essere efficaci. Il processo è meno tollerante alle impurità.

Produzione e logistica

Gli impianti di sinterizzazione sono costruiti in loco presso l'acciaieria. Ciò richiede un significativo investimento di capitale e un'ampia impronta fisica. Sono anche una fonte importante di emissioni in loco (polveri, SOx, NOx) che richiedono ampi controlli ambientali.

I pellet sono prodotti in miniera e sono una merce scambiata a livello globale. La loro resistenza e forma uniforme li rendono ideali per il trasporto a lunga distanza via mare o ferrovia con minima degradazione. Ciò consente alle acciaierie di procurarsi minerale di alta qualità da qualsiasi parte del mondo senza investire in un proprio impianto di agglomerazione.

Prestazioni dell'altoforno

I pellet generalmente forniscono una permeabilità superiore grazie alla loro forma uniforme e sferica. Ciò porta a un flusso di gas più regolare, un minor consumo di combustibile e una maggiore produttività.

Il sinter, sebbene meno uniforme, può essere personalizzato per le esigenze specifiche di un forno. L'inclusione di fondenti per creare sinter autofondente offre significativi vantaggi metallurgici che possono migliorare l'efficienza del processo di fusione stesso.

Fare la scelta giusta per la tua operazione

La decisione di utilizzare sinter, pellet o una miscela di entrambi è un elemento centrale della filosofia operativa di un'acciaieria.

- Se il tuo obiettivo principale è l'efficienza dei costi e il riciclo: il sinter è spesso la scelta preferita, poiché consente l'uso di fini di minerale di ferro più economici e materiali di scarto dell'impianto.

- Se il tuo obiettivo principale è la stabilità del forno e l'alta produttività: i pellet sono ideali grazie alla loro dimensione uniforme, all'alto contenuto di ferro e all'eccellente resistenza meccanica, che garantiscono un funzionamento del forno prevedibile ed efficiente.

- Se la tua operazione manca di spazio o affronta rigorosi limiti ambientali in loco: l'approvvigionamento di pellet di alta qualità da fornitori esterni è una strategia più valida rispetto alla costruzione e gestione di un impianto di sinterizzazione.

In definitiva, comprendere le proprietà distinte del sinter e dei pellet è la chiave per ottimizzare l'intera catena del valore della produzione del ferro, dalla miniera all'altoforno.

Tabella riassuntiva:

| Caratteristica | Sinter | Pellet |

|---|---|---|

| Sito di produzione | Acciaieria | Sito della miniera |

| Forma e uniformità | Irregolare, simile a clinker | Sfere uniformi, sferiche |

| Flessibilità delle materie prime | Alta (può usare fini e scarti di impianto) | Bassa (richiede concentrato di alta qualità) |

| Vantaggio chiave | Personalizzazione in loco, riciclo | Elevata resistenza, eccellente per la spedizione |

| Ruolo nell'altoforno | Basicità personalizzabile, autofondente | Permeabilità superiore, funzionamento stabile |

Ottimizza il tuo processo di produzione del ferro con KINTEK

Scegliere l'agglomerato giusto – sinter o pellet – è cruciale per massimizzare l'efficienza e la redditività del tuo altoforno. La decisione influisce su tutto, dai costi delle materie prime e la logistica alla stabilità del forno e alla conformità ambientale.

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità per aiutarti ad analizzare e ottimizzare i tuoi processi di agglomerazione. Che tu stia sviluppando miscele di sinter o testando la resistenza dei pellet, i nostri strumenti affidabili forniscono i dati precisi di cui hai bisogno per prendere decisioni informate.

Pronto a migliorare la tua operazione? Contatta i nostri esperti oggi stesso per discutere come le soluzioni KINTEK possono supportare le tue specifiche esigenze di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- pressa per pellet kbr 2t

Domande frequenti

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Cos'è il processo di sinterizzazione nella metallurgia delle polveri? Trasformare la polvere in parti metalliche durevoli

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Qual è la funzione di un forno a vuoto? Ottenere una lavorazione termica ad alta purezza e priva di contaminazione