La differenza fondamentale tra lo sputtering RF e DC risiede nel tipo di alimentazione che utilizzano e, di conseguenza, nei tipi di materiali che possono depositare. Lo sputtering DC (Corrente Continua) utilizza una tensione DC costante ed è molto efficace per materiali conduttivi come i metalli puri. Lo sputtering RF (Radio Frequenza) utilizza una sorgente di alimentazione AC alternata, che gli consente di depositare con successo materiali non conduttivi o isolanti, un compito impossibile per lo sputtering DC.

La tua scelta tra questi due metodi non è arbitraria; è dettata interamente dal materiale target. Lo sputtering DC è il cavallo di battaglia veloce ed economico per la deposizione di metalli, mentre lo sputtering RF fornisce la versatilità critica necessaria per i film sottili isolanti (dielettrici).

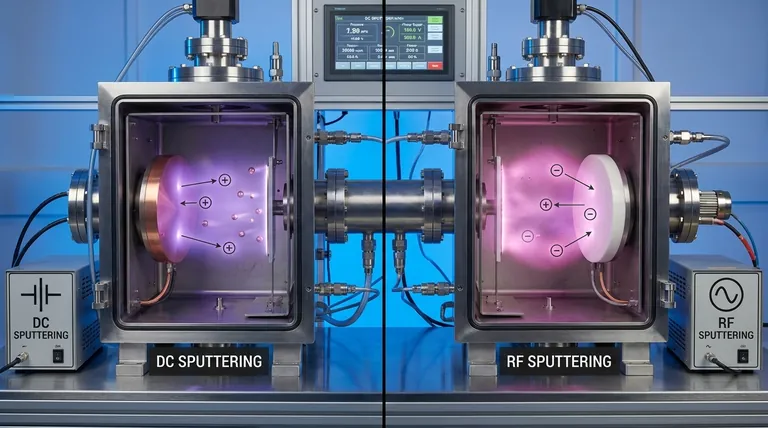

La Distinzione Fondamentale: Alimentazione e Compatibilità dei Materiali

La scelta tra sputtering RF e DC inizia e finisce con le proprietà elettriche del materiale che si intende depositare sul substrato.

Come Funziona lo Sputtering DC

In un sistema di sputtering DC, viene applicata un'alta tensione DC al materiale target, conferendogli una forte carica negativa. Questa carica attira ioni carichi positivamente dal gas di plasma (come l'Argon).

Questi ioni accelerano e colpiscono il target con grande forza, espellendo atomi che poi viaggiano e si depositano come un film sottile sul substrato. Questo processo è semplice, veloce e altamente efficiente.

Il Limite Critico del DC

Il metodo DC si basa sul fatto che il materiale target sia elettricamente conduttivo per dissipare la carica degli ioni positivi in arrivo.

Se si tenta di utilizzare un materiale non conduttivo (isolante), come un ossido ceramico, la carica positiva degli ioni si accumula rapidamente sulla superficie del target. Questo accumulo, noto come "avvelenamento del target", finisce per respingere qualsiasi altro ione positivo in arrivo, interrompendo il processo di sputtering e potenzialmente causando archi elettrici dannosi.

Come lo Sputtering RF Risolve il Problema

Lo sputtering RF supera questo limite utilizzando una sorgente di alimentazione AC che alterna la sua polarità a una frequenza radio (tipicamente 13,56 MHz).

In una metà del ciclo, il target è negativo, attirando ioni ed causando sputtering proprio come in un sistema DC. Nell'altra metà, il target diventa positivo, attirando elettroni dal plasma. Questi elettroni neutralizzano istantaneamente la carica positiva accumulata durante la fase di sputtering.

Questo rapido scambio impedisce l'accumulo di carica, consentendo lo sputtering continuo e stabile di materiali isolanti.

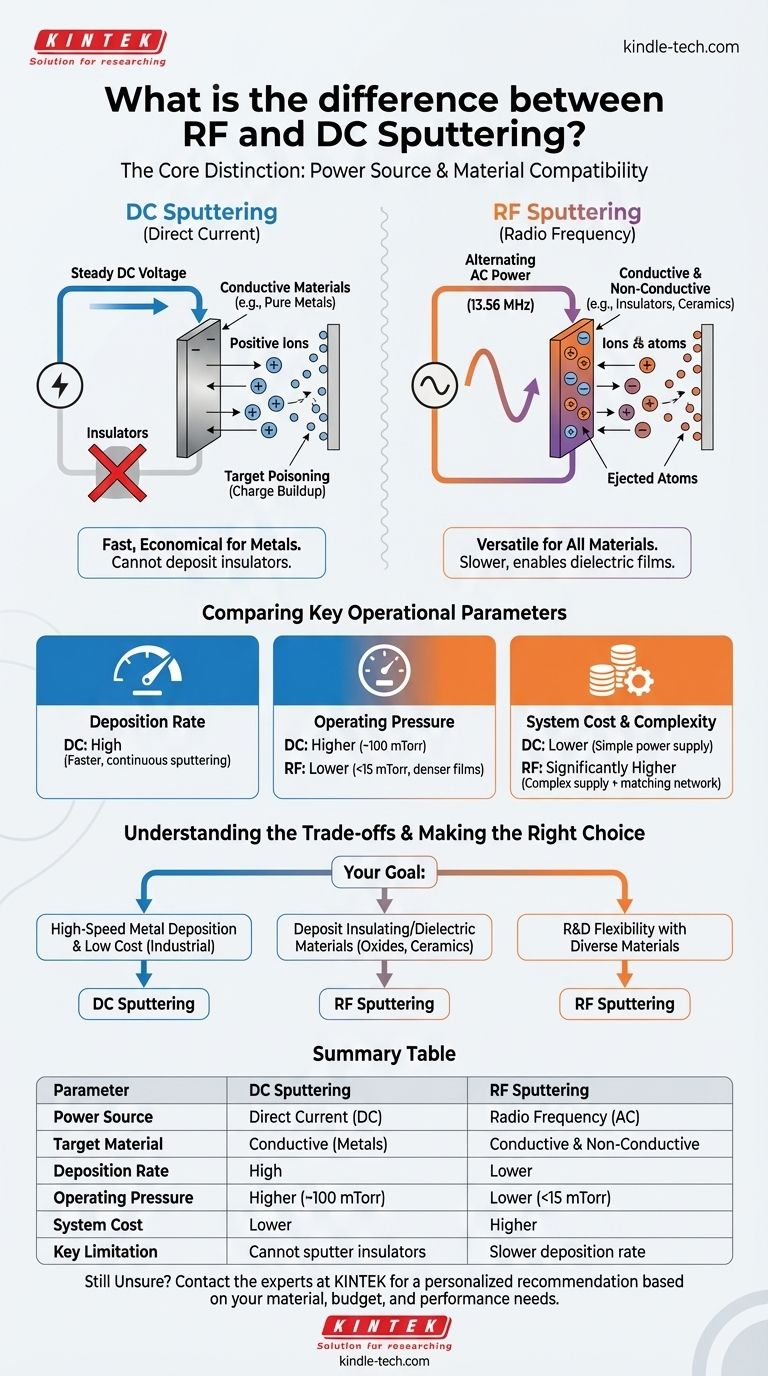

Confronto dei Parametri Operativi Chiave

Oltre alla compatibilità dei materiali, i due metodi differiscono per velocità, condizioni operative e costo.

Velocità di Deposizione ed Efficienza

Lo sputtering DC ha generalmente una velocità di deposizione molto più elevata. Poiché la sua potenza è continuamente dedicata allo sputtering del target, è significativamente più veloce ed efficiente per la deposizione di metalli.

Lo sputtering RF è intrinsecamente più lento perché una parte del suo ciclo viene utilizzata per la neutralizzazione della carica anziché per lo sputtering.

Pressione Operativa

I sistemi RF possono mantenere un plasma stabile a pressioni di gas inferiori (ad esempio, inferiori a 15 mTorr) rispetto ai sistemi DC (che potrebbero richiedere fino a 100 mTorr).

Una pressione più bassa è spesso vantaggiosa. Significa che ci sono meno atomi di gas tra il target e il substrato, con conseguenti meno collisioni e un percorso più diretto per gli atomi sputerati. Ciò può portare a film più densi e di qualità superiore.

Complessità e Costo del Sistema

Un sistema di sputtering DC è relativamente semplice ed economico, richiedendo solo un alimentatore DC ad alta tensione.

Un sistema RF è più complesso e significativamente più costoso. Richiede un alimentatore RF specializzato e una rete di adattamento di impedenza per erogare energia in modo efficiente al plasma, aumentando sia il costo iniziale che la complessità operativa.

Comprendere i Compromessi

La scelta di una tecnica di sputtering richiede di bilanciare le esigenze del materiale con i vincoli di prestazioni e budget.

Il Dilemma Versatilità vs. Velocità

Lo sputtering RF offre una versatilità senza pari, in grado di depositare quasi tutti i materiali, dai metalli puri ai complessi isolanti ceramici. Il compromesso per questa flessibilità è una velocità di deposizione inferiore.

Lo sputtering DC è uno specialista. Fa una cosa – depositare materiali conduttivi – estremamente bene, dando priorità alla velocità e alla produttività sopra ogni altra cosa.

Il Dilemma Costo vs. Capacità

Lo sputtering DC è la chiara scelta economica per la produzione ad alto volume di rivestimenti metallici. La sua semplicità ed efficienza mantengono bassi i costi operativi.

Lo sputtering RF rappresenta un investimento necessario per la ricerca o la produzione che coinvolge materiali dielettrici. Il costo più elevato fornisce l'accesso a una classe di materiali che i sistemi DC semplicemente non possono gestire.

Prendere la Scelta Giusta per il Tuo Obiettivo

I requisiti della tua applicazione indicheranno direttamente la tecnologia corretta.

- Se la tua attenzione principale è la deposizione di metalli conduttivi ad alta velocità e basso costo: Lo sputtering DC è la scelta chiara e superiore, specialmente per le applicazioni su scala industriale.

- Se la tua attenzione principale è la deposizione di materiali isolanti (dielettrici) come ossidi, nitruri o ceramiche: Lo sputtering RF è l'opzione essenziale e unica praticabile, poiché lo sputtering DC non può processare questi materiali.

- Se la tua attenzione principale è la ricerca e sviluppo con materiali diversi: Un sistema di sputtering RF offre la massima flessibilità, consentendoti di sperimentare con target sia conduttivi che non conduttivi.

In definitiva, comprendere questa differenza fondamentale nell'erogazione dell'energia ti consente di selezionare lo strumento preciso richiesto per i tuoi obiettivi di deposizione di materiali.

Tabella Riassuntiva:

| Parametro | Sputtering DC | Sputtering RF |

|---|---|---|

| Sorgente di Alimentazione | Corrente Continua (DC) | Radio Frequenza (AC) |

| Materiale Target | Conduttivo (Metalli) | Conduttivo e Non Conduttivo (Isolanti, Ceramiche) |

| Velocità di Deposizione | Alta | Inferiore |

| Pressione Operativa | Più Alta (~100 mTorr) | Più Bassa (<15 mTorr) |

| Costo del Sistema | Inferiore | Superiore |

| Limite Chiave | Impossibile sputerare materiali isolanti | Velocità di deposizione più lenta |

Ancora Incerto su Quale Metodo di Sputtering Sia Giusto per il Tuo Progetto?

Scegliere tra sputtering RF e DC è fondamentale per ottenere film sottili di alta qualità. Gli esperti di KINTEK possono aiutarti a navigare questa decisione in base al tuo materiale specifico, budget e requisiti di prestazione.

Siamo specializzati nella fornitura di attrezzature da laboratorio precise e materiali di consumo per tutte le tue esigenze di deposizione. Sia che tu ti concentri su rivestimenti metallici ad alta produttività con DC o su film dielettrici versatili con RF, abbiamo la soluzione.

Contatta oggi il nostro team tecnico per discutere la tua applicazione e ottenere una raccomandazione personalizzata. Lascia che KINTEK sia il tuo partner nella ricerca e produzione di materiali avanzati.

#ModuloContatto per iniziare!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità