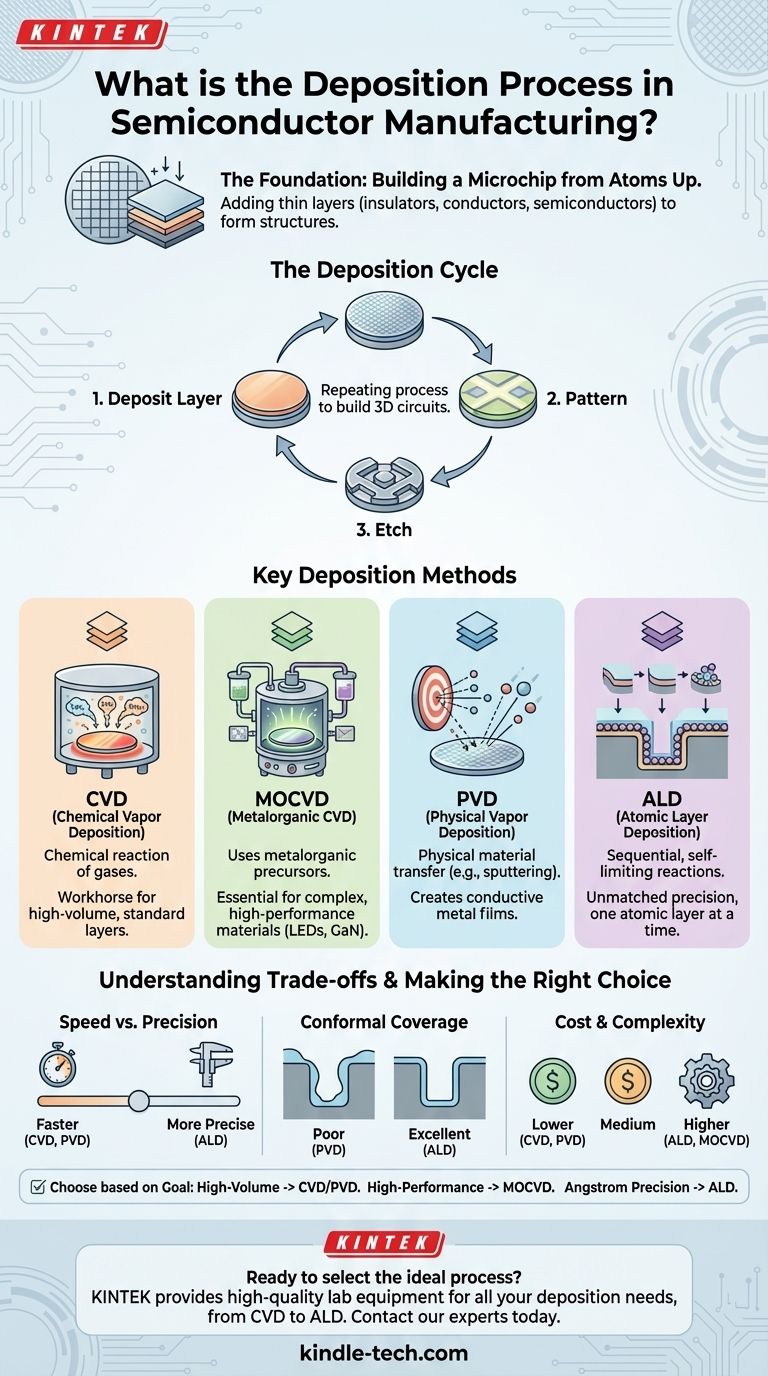

Nella produzione di semiconduttori, la deposizione è il processo fondamentale di aggiunta di sottili strati di materiale su un wafer di silicio. Questi strati sono i blocchi costitutivi fondamentali – gli isolanti, i conduttori e i semiconduttori – che vengono modellati e incisi per creare le intricate strutture tridimensionali di un microchip.

La deposizione non è una singola azione, ma una famiglia di tecniche altamente controllate per costruire un chip strato per strato. La scelta della tecnica è una decisione ingegneristica critica, che bilancia la necessità di velocità, precisione e proprietà dei materiali per ogni fase specifica del processo di fabbricazione.

Lo scopo della deposizione: costruire un microchip dagli atomi in su

La deposizione è una fase fondamentale nel ciclo ripetitivo della fabbricazione di semiconduttori. Gli ingegneri depositano ripetutamente uno strato, lo modellano utilizzando la fotolitografia e quindi rimuovono il materiale indesiderato per formare i circuiti.

Dagli isolanti ai conduttori

La deposizione viene utilizzata per aggiungere tutti i tipi di materiali necessari per un transistor funzionante. Ciò include film dielettrici che isolano i fili l'uno dall'altro, film metallici conduttivi che formano i fili e le interconnessioni, e film semiconduttori cristallini che formano i canali del transistor.

Creazione di strutture atomicamente precise

Gli strati depositati sono incredibilmente sottili, spesso misurati in angstrom o nanometri, a volte spessi solo pochi atomi. La qualità di questo processo di deposizione influisce direttamente sulle prestazioni finali, sul consumo energetico e sull'affidabilità del chip.

Metodi di deposizione chiave e i loro ruoli

Vengono utilizzati metodi diversi a seconda del materiale da depositare e delle caratteristiche richieste del film, come l'uniformità dello spessore e la sua capacità di coprire superfici complesse e non piane.

Deposizione chimica da fase vapore (CVD)

La CVD è un cavallo di battaglia dell'industria. Implica il flusso di gas precursori in una camera dove reagiscono sulla superficie calda del wafer, lasciando un film sottile solido. Il "vapore" nel nome si riferisce a questi precursori chimici gassosi.

Focus su MOCVD

Un sottoinsieme specializzato e significativo della CVD è la Deposizione chimica da fase vapore metallorganica (MOCVD). Utilizza composti metallorganici come precursori ed è essenziale per creare materiali semiconduttori complessi di alta qualità per dispositivi come LED e transistor ad alta potenza.

La MOCVD è apprezzata per la sua capacità di raggiungere alta precisione e flessibilità dei materiali nella produzione ad alto volume, rendendola un metodo economicamente efficiente per progetti di chip avanzati.

Deposizione fisica da fase vapore (PVD)

A differenza delle reazioni chimiche della CVD, i metodi PVD trasferiscono fisicamente il materiale sul wafer. Una tecnica comune è lo sputtering, dove un bersaglio fatto del materiale desiderato viene bombardato con ioni, staccando atomi che poi atterrano e rivestono il wafer.

Deposizione a strati atomici (ALD)

L'ALD è il metodo più preciso disponibile. Costruisce il materiale esponendo il wafer a reazioni chimiche sequenziali e auto-limitanti, depositando esattamente uno strato atomico alla volta. Questo controllo impareggiabile è fondamentale per creare gli ossidi di gate e altri film ultrasottili nei transistor moderni e all'avanguardia.

Comprendere i compromessi

Nessun singolo metodo di deposizione è perfetto per ogni applicazione. La scelta implica sempre il bilanciamento di fattori contrastanti.

Velocità vs. Precisione

Esiste un compromesso diretto tra la velocità con cui uno strato può essere cresciuto e la precisione con cui può essere controllato. Processi come la CVD sono generalmente molto più veloci e hanno una maggiore produttività rispetto all'ALD, che è intrinsecamente lenta a causa della sua natura strato per strato.

Copertura conforme

La conformità è la capacità di un film di rivestire uniformemente una topografia complessa e tridimensionale. L'ALD offre una conformità quasi perfetta, essenziale per rivestire trincee profonde e forme complesse nei moderni transistor FinFET. La CVD ha una buona conformità, mentre la PVD è un processo a linea di vista e fatica a rivestire uniformemente le pareti laterali verticali.

Costo e complessità

L'attrezzatura richiesta per questi processi varia drasticamente in costo e complessità. I sistemi ALD e MOCVD sono altamente sofisticati e costosi, giustificati solo quando sono richieste la massima precisione o specifiche proprietà dei materiali. I sistemi PVD e CVD standard possono essere più convenienti per strati meno critici.

Fare la scelta giusta per il tuo obiettivo

La selezione di una tecnica di deposizione è dettata dai requisiti specifici dello strato da costruire.

- Se il tuo obiettivo principale è la produzione ad alto volume di strati isolanti o metallici standard: La deposizione chimica da fase vapore (CVD) e la deposizione fisica da fase vapore (PVD) spesso offrono il miglior equilibrio tra velocità, costo e qualità.

- Se il tuo obiettivo principale è la creazione di semiconduttori composti ad alte prestazioni come GaN o GaAs: La MOCVD (Metalorganic CVD) è lo standard industriale per la sua precisione e capacità di controllare la composizione complessa dei materiali.

- Se il tuo obiettivo principale è la costruzione di transistor logici all'avanguardia con precisione a livello di angstrom: La deposizione a strati atomici (ALD) è essenziale per il suo controllo dello spessore ineguagliabile e la capacità di rivestire conformemente strutture 3D complesse.

In definitiva, padroneggiare la deposizione significa selezionare lo strumento giusto per costruire con precisione ogni specifico strato di un dispositivo semiconduttore.

Tabella riassuntiva:

| Metodo | Nome completo | Caratteristica chiave | Caso d'uso principale |

|---|---|---|---|

| CVD | Deposizione chimica da fase vapore | Reazione chimica di gas sulla superficie del wafer | Produzione ad alto volume di strati standard |

| MOCVD | Deposizione chimica da fase vapore metallorganica | Utilizza precursori metallorganici per materiali complessi | LED, transistor ad alta potenza (GaN, GaAs) |

| PVD | Deposizione fisica da fase vapore | Trasferimento fisico di materiale (es. sputtering) | Strati metallici conduttivi |

| ALD | Deposizione a strati atomici | Deposita uno strato atomico alla volta | Film ultrasottili e precisi per transistor avanzati |

Pronto a selezionare il processo di deposizione ideale per la tua fabbricazione di semiconduttori? L'attrezzatura giusta è fondamentale per ottenere le precise proprietà dei materiali, la conformità e la produttività che il tuo progetto richiede. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione, dai robusti sistemi CVD alle sofisticate soluzioni ALD. Lascia che i nostri esperti ti aiutino a costruire le fondamenta per i tuoi microchip di prossima generazione. Contatta il nostro team oggi per discutere le tue specifiche esigenze applicative.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate