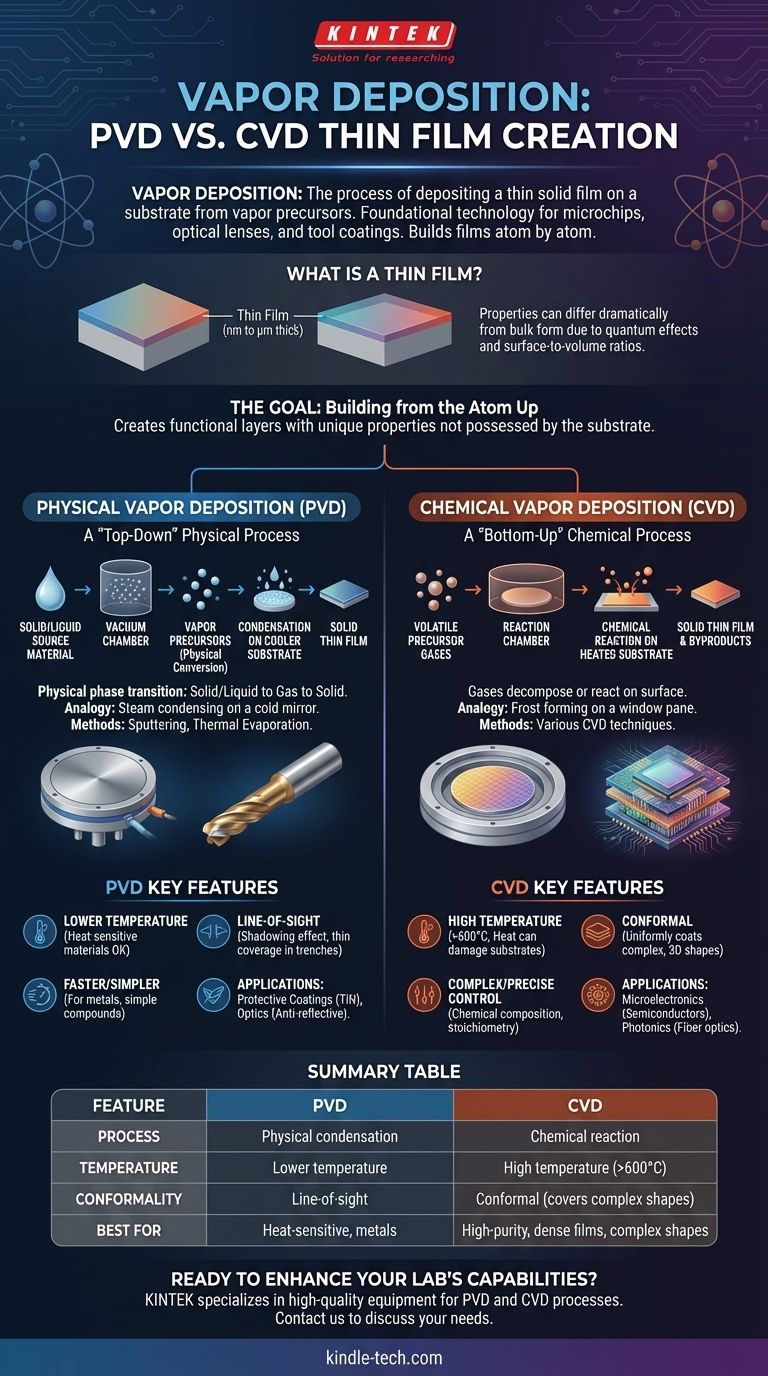

Nella scienza dei materiali e nella produzione, il processo di deposizione di un film solido sottile su un substrato a partire da precursori di vapore è generalmente noto come deposizione da vapore. Questa tecnologia fondamentale comporta il trasporto del materiale in fase gassosa e il suo successivo condensamento o reazione su una superficie, costruendo uno strato di film strato dopo strato. È il processo centrale alla base della creazione di microchip, lenti ottiche avanzate e rivestimenti durevoli per utensili.

Il concetto centrale da comprendere è che la deposizione da vapore non è una singola tecnica, ma una famiglia di processi suddivisi in due categorie principali: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). La scelta tra i due dipende dal fatto che il film si formi tramite un processo di condensazione fisica o una reazione chimica sulla superficie del substrato.

L'obiettivo fondamentale: costruire dall'atomo

Al suo centro, la deposizione da vapore è una forma di produzione additiva su scala atomica o molecolare. L'obiettivo è creare uno strato funzionale con proprietà che il substrato sottostante non possiede.

Cos'è un "Film Sottile"?

Un film sottile è uno strato di materiale che varia da pochi nanometri (spesso poche decine di atomi) a diversi micrometri.

Le proprietà di un materiale in un film sottile possono essere drasticamente diverse dalle sue proprietà in forma massiva a causa degli effetti quantistici e dei rapporti tra area superficiale e volume.

Il ruolo del substrato e del vapore

Il substrato è il materiale o l'oggetto che viene rivestito. Agisce come fondamento su cui viene costruito il film.

I precursori di vapore sono i blocchi costitutivi gassosi. Vengono creati convertendo una fonte solida o liquida in gas (PVD) o utilizzando sostanze chimiche intrinsecamente gassose (CVD).

I due pilastri della deposizione da vapore: PVD e CVD

Comprendere la distinzione tra PVD e CVD è fondamentale, poiché operano su principi fondamentalmente diversi e sono adatti ad applicazioni diverse.

Deposizione Fisica da Vapore (PVD): un processo fisico "Top-Down"

Nel PVD, un materiale sorgente solido o liquido viene convertito fisicamente in vapore, tipicamente all'interno di una camera a vuoto.

Questo vapore viaggia quindi e si condensa su un substrato più freddo, formando il film solido. È una transizione di fase diretta da solido/liquido a gas e di nuovo a solido.

Un'analogia semplice è il modo in cui il vapore (vapore acqueo) di una doccia calda si condensa in un film di acqua liquida sulla superficie di uno specchio freddo. I metodi PVD comuni includono lo sputtering e l'evaporazione termica.

Deposizione Chimica da Vapore (CVD): un processo chimico "Bottom-Up"

Nel CVD, uno o più gas precursori volatili vengono introdotti in una camera di reazione.

Questi gas si decompongono o reagiscono tra loro sulla superficie di un substrato riscaldato, lasciando un film solido come sottoprodotto della reazione chimica.

Si pensi a come si forma la brina su un vetro. Il vapore acqueo nell'aria non si congela semplicemente sul vetro; subisce un cambiamento di fase e cristallizza in modo strutturato a causa della superficie fredda e delle condizioni atmosferiche.

Comprendere i compromessi critici

Nessun metodo è universalmente superiore. La scelta corretta dipende interamente dal materiale, dal substrato e dal risultato desiderato.

Temperatura e compatibilità con il substrato

Il CVD richiede generalmente temperature molto elevate (spesso superiori a 600°C) per guidare le reazioni chimiche necessarie sulla superficie del substrato. Questo calore può danneggiare facilmente substrati sensibili come plastiche o componenti elettronici completamente assemblati.

Il PVD è un processo a temperatura molto più bassa. Poiché si basa sulla condensazione, può essere utilizzato per rivestire una gamma molto più ampia di materiali sensibili al calore.

Qualità del film e conformità

Il CVD eccelle nella creazione di film densi, puri e conformi. Poiché i gas precursori possono fluire attorno a un oggetto, il CVD può rivestire uniformemente forme tridimensionali complesse con elevata precisione.

Il PVD è fondamentalmente un processo a linea di vista. Il materiale vaporizzato viaggia in linea retta, il che può creare un effetto di "ombreggiatura" e portare a una copertura sottile o inesistente sul retro di un oggetto o all'interno di trincee profonde.

Complessità del processo e velocità di deposizione

I processi PVD possono talvolta essere più veloci e meccanicamente più semplici, specialmente per la deposizione di metalli puri o composti semplici.

Il CVD comporta la gestione di chimiche dei gas complesse, portate di flusso e alte temperature, il che può aumentare i costi operativi e le preoccupazioni per la sicurezza. Tuttavia, offre un controllo preciso sulla composizione chimica del film.

Perché questo processo è fondamentale per la tecnologia moderna

La deposizione da vapore non è una tecnica di laboratorio oscura; è una fase di produzione critica in quasi tutti i settori ad alta tecnologia.

In microelettronica

La fabbricazione di semiconduttori dipende interamente dalla deposizione da vapore. Viene utilizzata per creare gli strati alternati di materiali conduttivi, isolanti e semiconduttori che formano transistor e circuiti su un wafer di silicio.

Per rivestimenti protettivi

I rivestimenti duri e resistenti all'usura, come il Nitruro di Titanio (TiN) su punte da trapano e utensili da taglio, vengono applicati utilizzando il PVD. Ciò estende notevolmente la durata e le prestazioni dell'utensile.

In ottica e fotonica

I rivestimenti antiriflesso su occhiali e lenti delle fotocamere sono creati utilizzando il PVD per depositare strati precisi di materiali con indici di rifrazione specifici. Il CVD viene utilizzato per produrre il vetro ultra-puro per i cavi in fibra ottica.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di deposizione corretto richiede di abbinare le capacità del processo al requisito principale della tua applicazione.

- Se la tua attenzione principale è il rivestimento di materiali sensibili al calore o il raggiungimento di un semplice strato metallico: il PVD è spesso la scelta più diretta e adatta grazie alle sue temperature di processo più basse.

- Se la tua attenzione principale è la creazione di un film altamente puro, denso e uniforme su una forma complessa: il CVD è superiore per la sua capacità di produrre rivestimenti conformi attraverso reazioni chimiche.

- Se la tua attenzione principale è la messa a punto di una specifica composizione chimica o struttura cristallina: il CVD offre in genere un controllo più preciso sulla stechiometria e sulle proprietà del film finale.

In definitiva, comprendere la differenza fondamentale tra condensazione fisica e reazione chimica è la chiave per sfruttare la tecnologia dei film sottili per qualsiasi applicazione.

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Processo | Condensazione fisica del vapore | Reazione chimica sul substrato |

| Temperatura | Temperatura più bassa | Alta temperatura (>600°C) |

| Conformità del rivestimento | Linea di vista | Conforme (copre forme complesse) |

| Ideale per | Substrati sensibili al calore, metalli | Film ad alta purezza, densi, forme complesse |

Pronto a migliorare le capacità del tuo laboratorio con la deposizione di film sottili di precisione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per i processi PVD e CVD. Sia che tu stia lavorando con materiali sensibili al calore o che tu abbia bisogno di rivestimenti conformi per componenti complessi, le nostre soluzioni offrono prestazioni e affidabilità superiori. Contattaci oggi per discutere come possiamo supportare le esigenze specifiche di deposizione di film sottili del tuo laboratorio!

Guida Visiva

Prodotti correlati

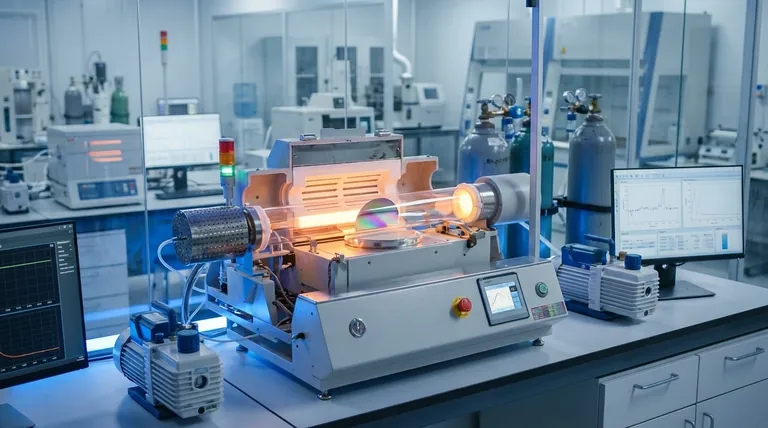

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento