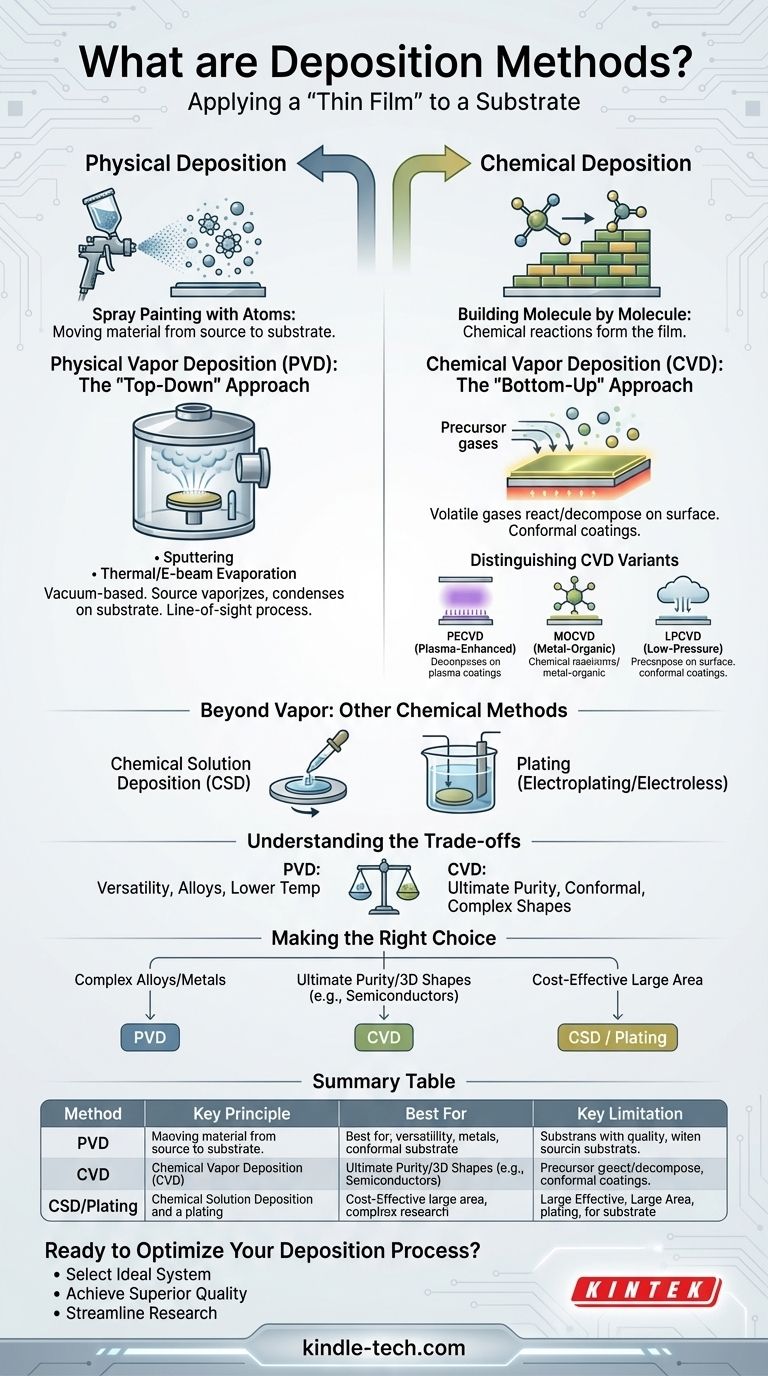

In sostanza, la deposizione è il processo di applicazione di un sottile strato di materiale—un "film sottile"—su una superficie, nota come substrato. Questi metodi sono ampiamente classificati in due categorie principali: Deposizione Fisica, dove un materiale viene fisicamente spostato da una sorgente al substrato, e Deposizione Chimica, dove vengono utilizzate reazioni chimiche per formare il film sulla superficie del substrato.

La scelta tra i metodi di deposizione non riguarda quale sia "migliore", ma quale sia appropriato per il compito. I metodi fisici sono come verniciare a spruzzo con atomi, offrendo versatilità, mentre i metodi chimici sono come costruire il film molecola per molecola, offrendo purezza e precisione ineguagliabili.

I Due Pilastri della Deposizione: Fisica vs. Chimica

La distinzione fondamentale tra le tecniche di deposizione risiede nel modo in cui il materiale del film arriva e si forma sul substrato. Questa differenza determina le proprietà del film finale, l'attrezzatura richiesta e i tipi di materiali che è possibile depositare.

Deposizione Fisica da Vapore (PVD): L'Approccio "Top-Down"

La Deposizione Fisica da Vapore comprende un insieme di tecniche basate sul vuoto in cui un materiale sorgente solido o liquido viene vaporizzato e quindi trasportato al substrato, dove si condensa per formare il film sottile.

Pensatela come la creazione di una fine nebbia di atomi o molecole all'interno di una camera a vuoto che riveste uniformemente qualsiasi superficie sul suo percorso. Poiché è un processo fisico a linea di vista, non ci sono cambiamenti chimici al materiale sorgente stesso.

I metodi PVD comuni includono la sputtering, l'evaporazione termica e l'evaporazione a fascio elettronico (e-beam).

Deposizione Chimica da Vapore (CVD): L'Approccio "Bottom-Up"

La Deposizione Chimica da Vapore utilizza gas precursori volatili che reagiscono o si decompongono sulla superficie del substrato per creare il film desiderato. Il film viene letteralmente costruito dagli atomi forniti da questi gas.

Questo è più simile alla costruzione di una struttura cristallina mattone dopo mattone. Poiché il film è formato da una reazione chimica sulla superficie, il CVD può produrre rivestimenti altamente uniformi (conformi) che coprono anche forme complesse e tridimensionali senza interruzioni.

Questa alta precisione è il motivo per cui il CVD è un metodo dominante nell'industria dei semiconduttori.

Distinguere le Principali Varianti CVD

Il processo CVD di base è stato adattato per diverse esigenze, portando a diverse varianti:

- CVD Potenziato al Plasma (PECVD): Utilizza un plasma per energizzare i gas precursori, consentendo la deposizione a temperature molto più basse. Questo è fondamentale per i substrati sensibili alla temperatura.

- CVD Metallo-Organico (MOCVD): Impiega composti metallo-organici come precursori, essenziale per la produzione di semiconduttori composti complessi utilizzati in LED e laser.

- CVD a Bassa Pressione (LPCVD): Operando a pressione ridotta migliora l'uniformità del film e riduce le reazioni indesiderate in fase gassosa, portando a film di maggiore purezza.

Oltre il Vapore: Esplorando Altri Metodi Chimici

Mentre PVD e CVD sono le principali tecniche basate sul vapore, la categoria "Deposizione Chimica" è più ampia. Include anche metodi che utilizzano precursori liquidi invece di gas.

Deposizione da Soluzione Chimica (CSD)

Il CSD comporta l'applicazione di una soluzione liquida precursore (spesso un "sol-gel") su un substrato, tipicamente tramite rotazione, immersione o spruzzatura. Il substrato viene quindi riscaldato per far evaporare il solvente e avviare reazioni chimiche che formano il film solido finale.

Placcatura (Elettrodeposizione ed Elettroless)

La placcatura è un metodo chimico consolidato in cui un substrato viene immerso in un bagno chimico. Una corrente elettrica (elettrodeposizione) o una reazione chimica autocatalitica (placcatura elettroless) fa sì che gli ioni metallici disciolti si depositino sulla superficie del substrato.

Comprendere i Compromessi

La scelta del metodo di deposizione giusto richiede un equilibrio tra la necessità di qualità del film, compatibilità dei materiali e costi.

Quando Scegliere il PVD

Il PVD eccelle nella deposizione di materiali difficili o impossibili da creare con precursori chimici, come leghe metalliche o composti specifici. I processi possono spesso essere eseguiti a temperature più basse rispetto al CVD tradizionale e l'attrezzatura può essere altamente versatile. Tuttavia, la sua natura a linea di vista può rendere difficile rivestire uniformemente forme complesse.

Quando Scegliere il CVD

Il CVD è la scelta chiara quando sono richieste la massima purezza e conformità. La sua capacità di rivestire perfettamente topografie intricate lo rende indispensabile per la produzione di circuiti integrati. Gli svantaggi principali sono le alte temperature di processo (per alcune varianti) e il costo e i potenziali pericoli dei gas precursori.

La Nicchia per i Metodi Liquidi

CSD e placcatura offrono un vantaggio significativo in termini di costi e semplicità, poiché non richiedono costosi sistemi ad alto vuoto. Sono eccellenti per rivestire grandi aree o quando la purezza assoluta non è la preoccupazione principale. La qualità e l'uniformità del film, tuttavia, potrebbero non eguagliare ciò che è ottenibile con i metodi basati sul vapore.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale sarà guidata dai requisiti specifici del tuo progetto.

- Se il tuo obiettivo principale è la versatilità e la deposizione di leghe complesse o metalli elementari: il PVD è spesso il metodo più diretto ed efficace.

- Se il tuo obiettivo principale è la massima purezza e una copertura uniforme su forme 3D complesse (come nei semiconduttori): il CVD offre precisione e conformità ineguagliabili.

- Se il tuo obiettivo principale è un rivestimento economico su larga scala senza requisiti di vuoto: i metodi di soluzione chimica come la placcatura o il CSD sono forti contendenti.

Comprendere queste differenze fondamentali ti consente di selezionare la tecnica di deposizione che si allinea perfettamente con il tuo materiale, substrato e requisiti di prestazione.

Tabella Riassuntiva:

| Metodo | Principio Chiave | Ideale Per | Limitazione Chiave |

|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Trasferimento fisico di materiale in vuoto | Versatilità, leghe complesse, temperature più basse | Rivestimento a linea di vista, forme complesse irregolari |

| Deposizione Chimica da Vapore (CVD) | Reazione chimica sulla superficie del substrato | Massima purezza, rivestimenti 3D conformi (es. semiconduttori) | Temperature elevate, gas precursori costosi |

| Deposizione da Soluzione Chimica (CSD) / Placcatura | Applicazione di precursore liquido o bagno chimico | Rivestimento economico di grandi aree, nessun vuoto necessario | Minore uniformità e purezza del film rispetto ai metodi a vapore |

Pronto a Ottimizzare il Tuo Processo di Deposizione?

Scegliere il metodo di deposizione giusto è fondamentale per ottenere il film sottile perfetto per la tua applicazione. Che tu abbia bisogno della versatilità del PVD, della precisione del CVD o dell'economicità dei metodi in soluzione, KINTEK ha l'esperienza e l'attrezzatura per supportare le esigenze uniche del tuo laboratorio.

Lascia che KINTEK ti aiuti a:

- Selezionare il sistema di deposizione ideale per i tuoi materiali e substrati

- Ottenere una qualità del film superiore con le nostre attrezzature da laboratorio avanzate

- Semplificare la tua ricerca o produzione con soluzioni affidabili e ad alte prestazioni

Contattaci oggi per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni di deposizione possono migliorare il tuo lavoro. Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato