Alla sua base, la deposizione chimica da fase vapore (CVD) è un sofisticato processo di produzione utilizzato per creare materiali solidi ad alte prestazioni, tipicamente sotto forma di film sottile o rivestimento. Funziona introducendo un gas (un "precursore") in una camera, che poi reagisce chimicamente o si decompone per depositare uno strato di materiale su un oggetto bersaglio, noto come substrato. Un esempio prominente è la creazione di diamanti coltivati in laboratorio, dove il gas ricco di carbonio deposita carbonio puro su un piccolo seme di diamante, facendolo crescere in una gemma più grande e impeccabile.

La deposizione chimica da fase vapore non è semplicemente un metodo di rivestimento; è una tecnica "bottom-up" per costruire materiali atomo per atomo. Questa precisione consente la creazione di strati eccezionalmente puri, uniformi e ad alte prestazioni che sono essenziali per la tecnologia moderna, dai microchip ai materiali sintetici avanzati.

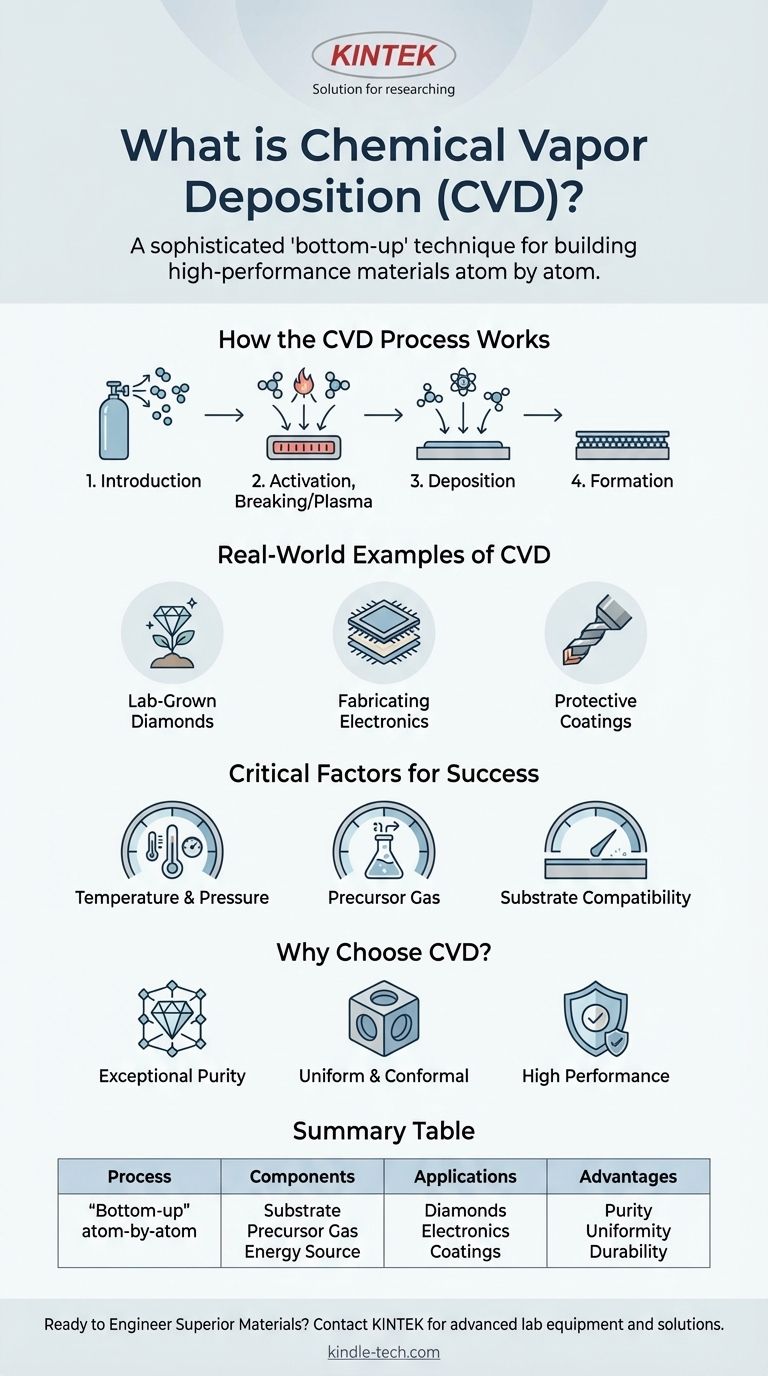

Come funziona il processo CVD

Per comprendere veramente il CVD, è meglio scomporlo nei suoi passaggi fondamentali. L'intero processo si svolge all'interno di una camera a vuoto controllata per garantire la purezza e prevenire la contaminazione.

Gli ingredienti chiave

Ogni processo CVD coinvolge tre componenti principali:

- Substrato: L'oggetto o il materiale che verrà rivestito. Questo potrebbe essere un wafer di silicio, un piccolo seme di diamante o un utensile metallico.

- Gas precursore: Uno o più gas volatili che contengono gli atomi del materiale depositato desiderato. Ad esempio, un gas contenente carbonio come il metano viene utilizzato per creare diamanti.

- Energia: Una fonte di energia, molto spesso calore elevato (tipicamente superiore a 500°C), viene utilizzata per innescare le reazioni chimiche.

La deposizione passo dopo passo

Il processo si svolge in una sequenza precisa.

- Introduzione: Il gas precursore viene introdotto nella camera a vuoto contenente il substrato riscaldato.

- Attivazione: L'alta temperatura fornisce l'energia per scomporre le molecole di gas nei loro componenti reattivi.

- Deposizione: Questi singoli atomi o molecole viaggiano attraverso la camera e si depositano sulla superficie del substrato.

- Formazione: Gli atomi si legano al substrato e tra loro, costruendo gradualmente un film o una struttura cristallina solida, uniforme e altamente pura.

Esempi reali di CVD in azione

Sebbene il concetto possa sembrare astratto, il CVD è una tecnologia fondamentale alla base di molti prodotti ad alte prestazioni che incontriamo.

Esempio 1: Creazione di diamanti coltivati in laboratorio

Questa è l'applicazione più nota. Una piccola e sottile fetta di diamante, chiamata seme, viene posta nella camera. La camera viene riscaldata a circa 800°C e riempita con un gas ricco di carbonio. Il gas si ionizza, scomponendosi in atomi di carbonio puro che si attaccano al seme, facendo crescere un nuovo strato di diamante strato atomico per strato atomico.

Esempio 2: Fabbricazione di elettronica

Il CVD è indispensabile nell'industria dei semiconduttori. Viene utilizzato per depositare i film ultra-sottili e perfettamente uniformi necessari per costruire i microchip. Questi strati possono essere isolanti (come il biossido di silicio) o conduttori, formando i circuiti intricati che alimentano tutti i moderni dispositivi elettronici.

Esempio 3: Applicazione di rivestimenti protettivi durevoli

Il CVD viene utilizzato per applicare rivestimenti ultra-duri e a basso attrito su utensili industriali come punte da trapano e lame da taglio. Ciò aumenta significativamente la loro durata, resistenza e prestazioni proteggendoli dall'usura e dal calore.

Comprendere i compromessi e i fattori critici

Il successo del processo CVD non è automatico; si basa su un controllo preciso di diverse variabili critiche. Una gestione errata di queste può portare a depositi di scarsa qualità.

L'importanza della temperatura e della pressione

La temperatura deve essere sufficientemente alta per attivare la reazione chimica ma non così alta da danneggiare il substrato. La pressione del vuoto deve essere controllata attentamente per garantire la purezza dell'ambiente e gestire il flusso delle molecole di gas.

Il ruolo del gas precursore

La scelta del gas è fondamentale, poiché determina direttamente il materiale da depositare. La portata del gas influisce anche sulla velocità di crescita e sull'uniformità del film finale.

Compatibilità del substrato

Il materiale del substrato deve essere in grado di resistere alle alte temperature e all'ambiente chimico del processo CVD senza deformarsi o reagire in modo indesiderato. La superficie del substrato deve anche essere eccezionalmente pulita per garantire che il film depositato aderisca correttamente.

Perché il CVD è la scelta giusta?

La scelta di un processo di produzione dipende interamente dal risultato desiderato. Il CVD viene selezionato quando precisione, purezza e prestazioni non sono negoziabili.

- Se il tuo obiettivo principale è la purezza e la perfezione del materiale: Il CVD è ideale perché costruisce i materiali atomo per atomo, risultando in strutture cristalline impeccabili perfette per semiconduttori e diamanti di alta qualità.

- Se il tuo obiettivo principale è creare rivestimenti sottili e conformi: Il CVD eccelle nel depositare un film che segue perfettamente i contorni superficiali di un oggetto complesso, garantendo una copertura completa e uniforme.

- Se il tuo obiettivo principale è l'alta performance e la durabilità: I materiali densi e fortemente legati creati dal CVD sono eccezionalmente duri e resistenti all'usura, rendendoli superiori per i rivestimenti protettivi.

In definitiva, la deposizione chimica da fase vapore è una tecnologia fondamentale che ci consente di ingegnerizzare materiali con un livello di precisione un tempo inimmaginabile.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Una tecnica "bottom-up" per costruire materiali atomo per atomo in una camera a vuoto. |

| Componenti chiave | Substrato, gas precursore e una fonte di energia (tipicamente calore elevato). |

| Applicazioni principali | Diamanti coltivati in laboratorio, fabbricazione di semiconduttori, rivestimenti protettivi ultra-duri. |

| Vantaggi principali | Eccezionale purezza del materiale, rivestimenti uniformi e conformi, durabilità ad alte prestazioni. |

Pronto a ingegnerizzare materiali superiori con precisione?

Se il tuo lavoro di laboratorio richiede la creazione di film sottili ad alta purezza, cristalli impeccabili o rivestimenti protettivi durevoli, i principi del CVD sono fondamentali per il tuo successo. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati necessari per ottenere questi risultati precisi.

Comprendiamo i fattori critici per un processo di deposizione di successo. Lasciaci aiutarti a selezionare gli strumenti giusti per il tuo substrato specifico e gli obiettivi del materiale.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono migliorare la tua ricerca e sviluppo, dalla fabbricazione di semiconduttori alla sintesi di materiali avanzati.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione