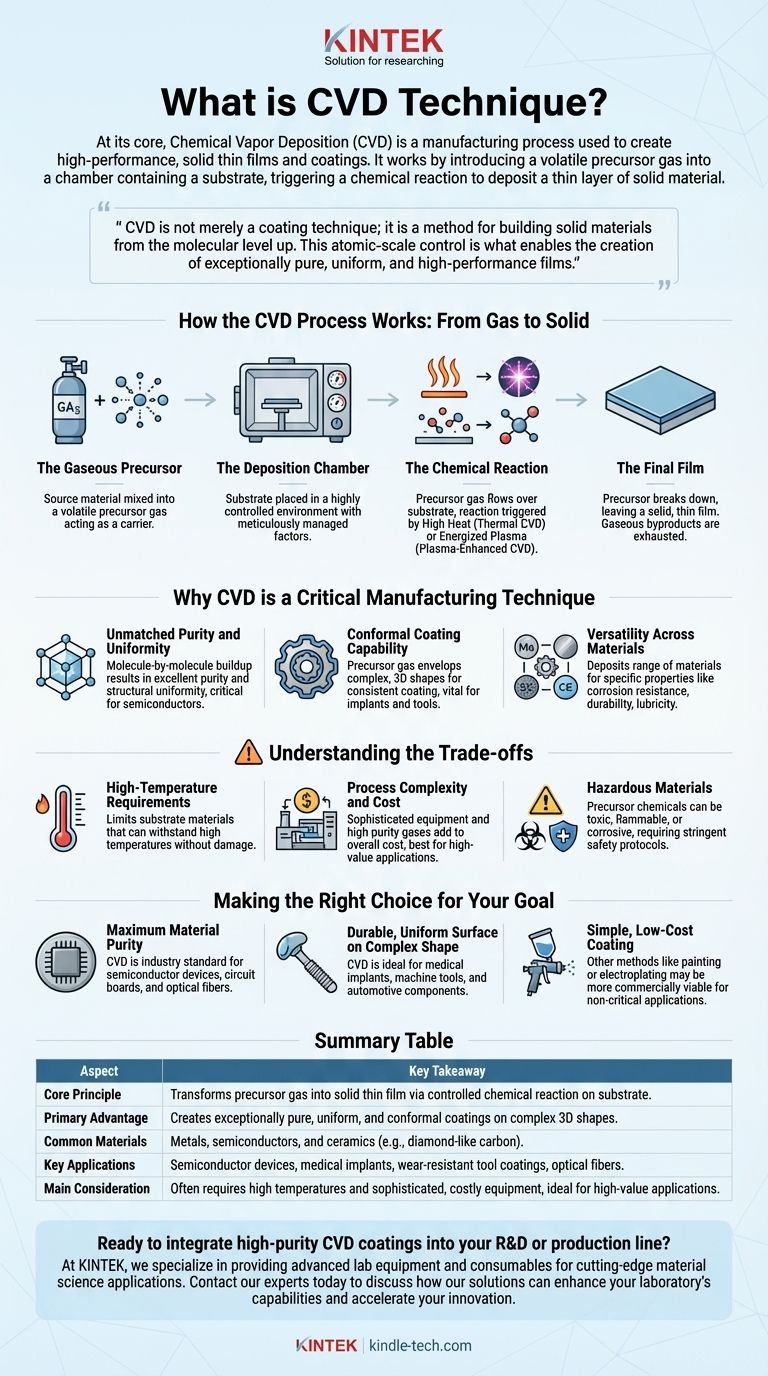

Nel suo nucleo, la deposizione chimica da vapore (CVD) è un processo di produzione utilizzato per creare rivestimenti e film sottili solidi ad alte prestazioni. Funziona introducendo un gas precursore volatile in una camera contenente un substrato (l'oggetto da rivestire). Sulla superficie del substrato viene innescata una reazione chimica, che provoca la deposizione, o "crescita", di un sottile strato di materiale solido, mentre i sottoprodotti gassosi vengono rimossi.

La deposizione chimica da vapore non è semplicemente una tecnica di rivestimento; è un metodo per costruire materiali solidi a partire dal livello molecolare. Questo controllo su scala atomica è ciò che consente la creazione di film eccezionalmente puri, uniformi e ad alte prestazioni, essenziali per la tecnologia avanzata.

Come funziona il processo CVD: dal gas al solido

Comprendere la CVD significa comprendere una reazione chimica attentamente controllata che trasforma un gas in uno strato solido preciso. Il processo può essere suddiviso in alcune fasi chiave.

Il precursore gassoso

Il processo inizia con il materiale di partenza miscelato in un gas precursore volatile. Questo gas funge da vettore, consentendo al materiale desiderato di essere trasportato in modo efficiente in una camera di reazione.

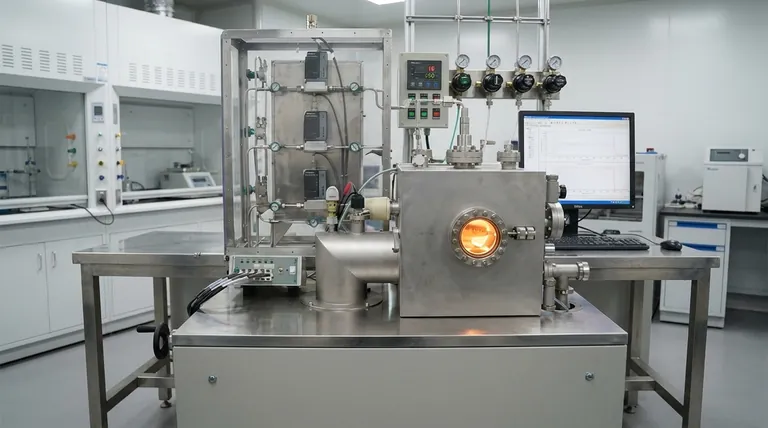

La camera di deposizione

All'interno della camera viene posizionato l'oggetto da rivestire, noto come substrato, in un ambiente altamente controllato. Fattori come temperatura, pressione e flusso del gas vengono gestiti meticolosamente.

La reazione chimica

Il gas precursore fluisce sul substrato, dove viene indotta una reazione. Questa può essere innescata da calore elevato (CVD termica) o da un plasma energizzato (CVD assistita da plasma), causando la decomposizione del precursore.

Il film finale

Quando il precursore si scompone, lascia un film sottile e solido del materiale di partenza aderente alla superficie del substrato. I sottoprodotti gassosi rimanenti vengono quindi espulsi dalla camera, lasciando uno strato eccezionalmente puro e uniforme.

Perché la CVD è una tecnica di produzione critica

La CVD è apprezzata nella produzione avanzata perché i suoi risultati possiedono qualità difficili da ottenere con altri metodi. La sua utilità deriva da alcuni vantaggi fondamentali.

Purezza e uniformità senza pari

Poiché il film viene costruito molecola per molecola da una fonte di gas puro, lo strato risultante presenta eccellente purezza e uniformità strutturale. Ciò è fondamentale per applicazioni come i semiconduttori, dove anche le imperfezioni microscopiche possono causare il guasto del dispositivo.

Capacità di rivestimento conforme

La CVD non è un processo a linea di vista come la spruzzatura. Il gas precursore può avvolgere forme complesse e tridimensionali, garantendo un rivestimento costante e uniforme su tutte le superfici esposte. Ciò è vitale per parti come impianti medici e utensili meccanici.

Versatilità tra i materiali

La tecnica è straordinariamente versatile. Può essere utilizzata per depositare una vasta gamma di materiali, inclusi metalli, semiconduttori e ceramiche, consentendo la creazione di materiali con proprietà specifiche come resistenza alla corrosione, durabilità o lubrificità.

Comprendere i compromessi

Sebbene potente, la CVD non è una soluzione universale. La sua precisione e qualità comportano specifiche considerazioni operative.

Requisiti di alta temperatura

Molti processi CVD tradizionali richiedono temperature molto elevate per innescare la reazione chimica. Ciò può limitare i tipi di materiali substrato che possono essere utilizzati senza essere danneggiati o deformati dal calore.

Complessità e costo del processo

Le apparecchiature CVD sono sofisticate e possono essere costose da acquisire e utilizzare. Inoltre, i gas precursori di elevata purezza necessari per il processo aumentano il costo complessivo, rendendola più adatta per applicazioni di alto valore.

Materiali pericolosi

Le sostanze chimiche precursori utilizzate nella CVD possono essere tossiche, infiammabili o corrosive. Ciò richiede protocolli di sicurezza rigorosi e infrastrutture di manipolazione specializzate, che contribuiscono alla complessità e al costo dell'operazione.

Fare la scelta giusta per il tuo obiettivo

La scelta della CVD dipende interamente dal fatto che i suoi punti di forza unici siano allineati con il tuo obiettivo finale.

- Se la tua attenzione principale è la massima purezza del materiale per prestazioni elettroniche o ottiche: La CVD è lo standard del settore per la fabbricazione di dispositivi a semiconduttore, circuiti stampati e fibre ottiche.

- Se la tua attenzione principale è creare una superficie durevole, protettiva e uniforme su una forma complessa: La CVD è ideale per rivestire impianti medici, utensili meccanici e componenti automobilistici per la resistenza all'usura e alla corrosione.

- Se la tua attenzione principale è la produzione di un rivestimento semplice e a basso costo per un'applicazione non critica: Altri metodi, come la verniciatura o la galvanica, possono essere più commercialmente validi rispetto al processo CVD di alta precisione.

In definitiva, la CVD fornisce un metodo potente per costruire materiali dall'atomo verso l'alto, consentendo la creazione di componenti che altrimenti sarebbero impossibili da fabbricare.

Tabella riassuntiva:

| Aspetto | Concetto chiave |

|---|---|

| Principio fondamentale | Trasforma un gas precursore in un film sottile solido tramite una reazione chimica controllata su una superficie di substrato. |

| Vantaggio principale | Crea rivestimenti eccezionalmente puri, uniformi e conformi su forme 3D complesse. |

| Materiali comuni | Metalli, semiconduttori (es. silicio) e ceramiche (es. carbonio simile al diamante). |

| Applicazioni chiave | Dispositivi a semiconduttore, impianti medici, rivestimenti per utensili resistenti all'usura, fibre ottiche. |

| Considerazione principale | Spesso richiede alte temperature e apparecchiature sofisticate e costose, rendendola ideale per applicazioni di alto valore. |

Pronto a integrare rivestimenti CVD ad alta purezza nella tua linea di R&S o di produzione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per applicazioni di scienza dei materiali all'avanguardia. Sia che tu stia sviluppando semiconduttori di prossima generazione o che necessiti di rivestimenti durevoli per dispositivi medici, la nostra esperienza può aiutarti a raggiungere la purezza e le prestazioni dei materiali richieste dai tuoi progetti.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e accelerare la tua innovazione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli