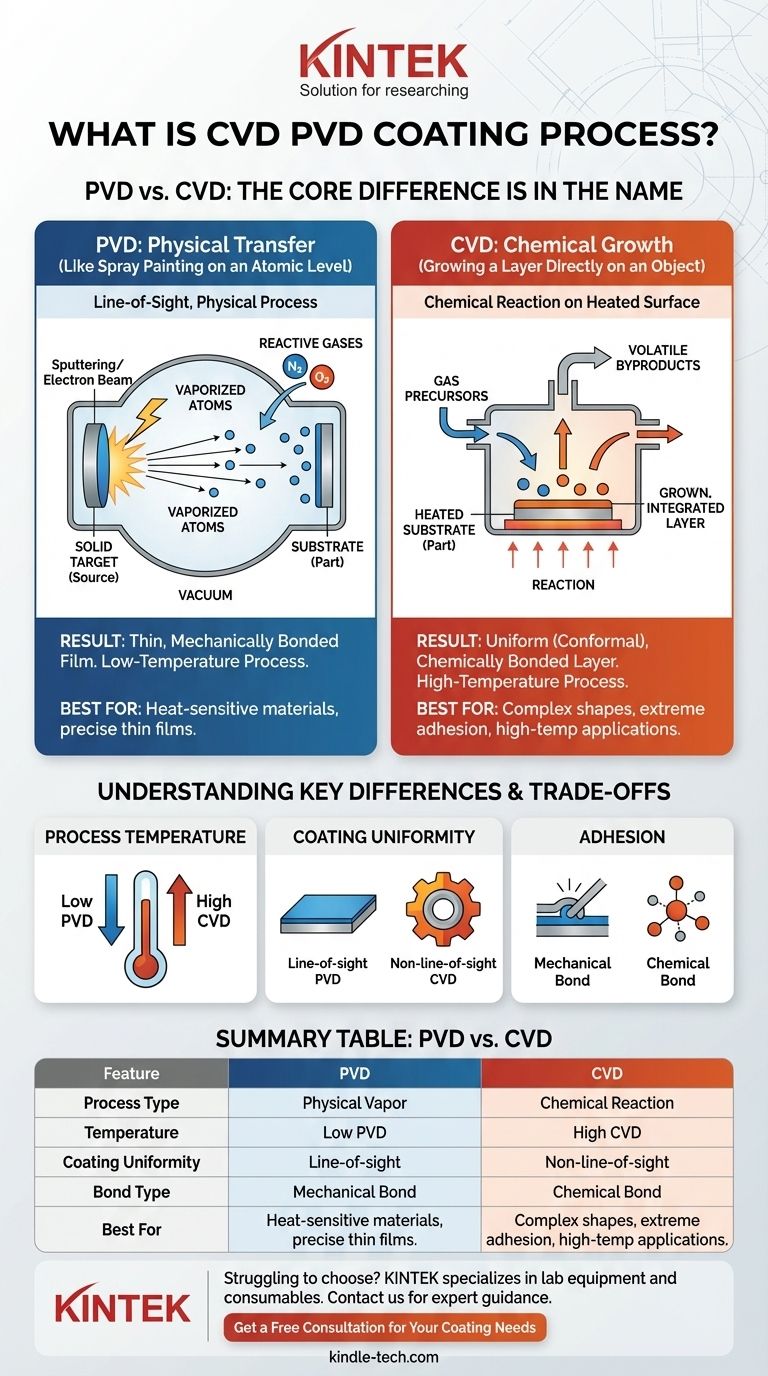

In fondo, la differenza sta nel nome. Il processo PVD (Physical Vapor Deposition) trasferisce fisicamente un materiale solido su un substrato, mentre il processo CVD (Chemical Vapor Deposition) utilizza reazioni chimiche per far crescere un nuovo strato sulla superficie del substrato. Il PVD è come la verniciatura a spruzzo a livello atomico, mentre il CVD è più simile a far crescere un materiale direttamente su un oggetto.

La distinzione fondamentale è come il materiale di rivestimento arriva e si lega alla parte. Il PVD è un processo fisico a linea di vista che coinvolge la vaporizzazione e la deposizione di un solido. Il CVD è un processo chimico in cui i gas reagiscono e si decompongono su una superficie riscaldata per formare il rivestimento.

Come funziona il PVD: una trasformazione fisica

La deposizione fisica da vapore copre un gruppo di metodi di deposizione sotto vuoto in cui un materiale solido viene vaporizzato, viaggia attraverso il vuoto e si condensa su un substrato.

Il Principio: dal solido al vapore

L'intero processo avviene all'interno di una camera ad alto vuoto per garantire purezza e prevenire la contaminazione.

Un materiale sorgente solido, noto come bersaglio, viene bombardato con energia. Ciò può essere ottenuto tramite metodi come il bombardamento ionico (sputtering), un fascio di elettroni ad alta energia o un arco catodico, che vaporizza il bersaglio atomo per atomo.

La Deposizione: atomo per atomo

Questo materiale vaporizzato viaggia in linea retta attraverso il vuoto e si deposita sulla superficie della parte da rivestire. Questa deposizione atomo per atomo crea un film molto sottile, altamente aderente e denso.

Per modificare le proprietà del rivestimento, come la durezza o il colore, è possibile introdurre gas reattivi come azoto o ossigeno nella camera. Questi gas reagiscono con il vapore metallico mentre si deposita sulla parte.

Il Risultato: un film sottile e legato

Il rivestimento PVD risultante è uno strato legato meccanicamente, estremamente duro e resistente all'usura. Il processo viene tipicamente eseguito a temperature inferiori rispetto al CVD, rendendolo adatto a una gamma più ampia di materiali del substrato.

Come funziona il CVD: una reazione chimica

La deposizione chimica da vapore crea un rivestimento attraverso un meccanismo fondamentalmente diverso. Invece di trasferire fisicamente un solido, costruisce uno strato da gas reattivi.

Il Principio: costruire con precursori chimici

Nel processo CVD, il substrato viene posizionato all'interno di una camera di reazione e riscaldato a una temperatura elevata.

Una miscela attentamente controllata di gas volatili, noti come precursori, viene introdotta nella camera. Questi precursori contengono gli elementi necessari per formare il rivestimento finale.

La Reazione sulla Superficie

L'alta temperatura del substrato energizza i gas precursori, facendoli reagire o decomporre direttamente sulla superficie della parte. Questa reazione chimica forma un nuovo strato di materiale solido che "cresce" sul substrato.

I sottoprodotti volatili della reazione vengono quindi espulsi dalla camera e gestiti per prevenire l'impatto ambientale.

Il Risultato: uno strato cresciuto e integrato

Poiché il rivestimento è formato da una reazione in fase gassosa, non è un processo a linea di vista. Ciò consente al CVD di produrre rivestimenti altamente uniformi (conformi), anche su forme complesse e superfici interne.

Comprendere le differenze chiave e i compromessi

La scelta tra PVD e CVD è dettata dai requisiti specifici dell'applicazione, in particolare dai vincoli di temperatura e dalla geometria della parte.

Temperatura del processo

Il CVD è un processo ad alta temperatura, che tipicamente richiede che il substrato sia riscaldato in modo significativo per attivare le reazioni chimiche. Ciò ne limita l'uso a materiali che possono resistere a queste temperature senza essere danneggiati o distorti.

Il PVD è un processo a bassa temperatura in confronto. Questo lo rende ideale per rivestire materiali sensibili al calore, inclusi molti acciai, leghe e persino alcune plastiche.

Uniformità del rivestimento e geometria

Il CVD eccelle nel rivestire uniformemente forme complesse. Poiché i gas precursori fluiscono attorno all'intera parte, può creare uno spessore di rivestimento consistente su superfici intricate, all'interno di fori e in angoli acuti.

Il PVD è un processo a linea di vista. Ciò può rendere difficile ottenere un rivestimento uniforme su parti complesse e tridimensionali senza un sofisticato fissaggio e rotazione durante il processo.

Adesione e proprietà dei materiali

Entrambi i processi possono produrre rivestimenti con eccellente adesione e proprietà desiderabili come durezza e resistenza all'usura. Tuttavia, il legame chimico formato nel CVD spesso si traduce in un'adesione eccezionale, poiché il rivestimento è essenzialmente cresciuto nello strato superficiale del substrato.

Fare la scelta giusta per la tua applicazione

In definitiva, il processo migliore dipende interamente dagli obiettivi del tuo progetto e dai vincoli del materiale.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: il PVD è la scelta superiore grazie alle sue temperature di processo significativamente più basse.

- Se il tuo obiettivo principale è ottenere un rivestimento uniforme su geometrie complesse: il CVD è spesso l'opzione migliore grazie alla sua deposizione in fase gassosa, non a linea di vista.

- Se il tuo obiettivo principale è l'estrema durezza e resistenza all'usura su un materiale tollerante al calore: entrambi i processi sono forti contendenti e la decisione potrebbe dipendere dal materiale di rivestimento specifico e dal costo.

Comprendere il meccanismo fondamentale — trasferimento fisico versus crescita chimica — è la chiave per selezionare la tecnologia giusta per le tue esigenze.

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Trasferimento fisico di materiale solido | Reazione chimica di gas |

| Temperatura | Temperatura inferiore (adatto per materiali sensibili al calore) | Alta temperatura (richiede substrati tolleranti al calore) |

| Uniformità del Rivestimento | Linea di vista (potrebbe richiedere rotazione per parti complesse) | Eccellente uniformità su geometrie complesse e superfici interne |

| Tipo di Legame | Legame meccanico | Legame chimico (cresciuto nel substrato) |

| Ideale Per | Materiali sensibili al calore, film sottili precisi | Forme complesse, adesione estrema, applicazioni ad alta temperatura |

Stai faticando a scegliere tra PVD e CVD per le tue apparecchiature o componenti da laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio, fornendo consulenza e soluzioni esperte per tutte le tue esigenze di rivestimento. Il nostro team può aiutarti a selezionare il processo ideale per migliorare la durabilità, le prestazioni e l'efficienza per la tua applicazione specifica. Contattaci oggi stesso per discutere i requisiti del tuo progetto e scoprire come la nostra esperienza può beneficiare il tuo laboratorio.

Ottieni una consulenza gratuita per le tue esigenze di rivestimento

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Quali sono gli svantaggi dei nanotubi? I 4 Maggiori Ostacoli che Limitano il Loro Uso nel Mondo Reale