In sostanza, la Deposizione Chimica da Fase Vapore (CVD) è un processo altamente controllato per la produzione di un sottile film solido su una superficie. Funziona introducendo gas specifici, noti come precursori, in una camera contenente un oggetto riscaldato, o substrato. Il calore innesca una reazione chimica nei gas, causando la "crescita" o la deposizione di un nuovo materiale solido sul substrato, molecola per molecola.

La Deposizione Chimica da Fase Vapore non è semplicemente una tecnica di rivestimento; è fondamentalmente un processo di sintesi chimica eseguito su scala atomica. La chiave è l'uso del calore per innescare una precisa reazione in fase gassosa che costruisce un materiale solido direttamente su una superficie target.

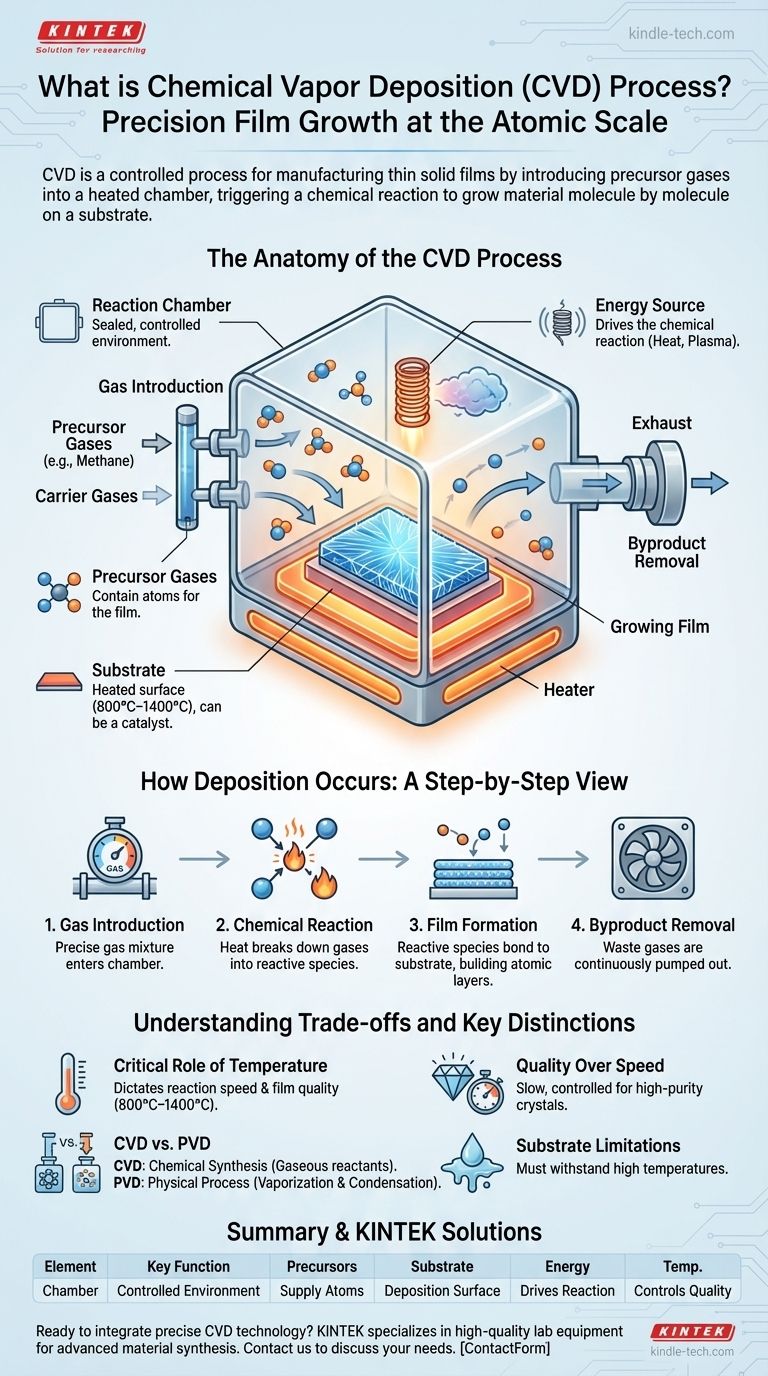

L'Anatomia del Processo CVD

Per capire come funziona il CVD, è meglio scomporlo nei suoi componenti essenziali. Ogni elemento svolge un ruolo critico nella qualità e composizione finale del film depositato.

La Camera di Reazione

Questo è l'ambiente sigillato e controllato dove si svolge l'intero processo. Consente una gestione precisa della pressione, della composizione del gas e la rimozione dei sottoprodotti indesiderati.

I Gas Precursori

Questi sono gli "ingredienti" gassosi che contengono gli atomi del materiale che si desidera depositare. Ad esempio, per far crescere un film di diamante, la camera verrebbe riempita con gas contenenti carbonio come il metano. Questi sono spesso miscelati con gas vettori inerti per controllarne la concentrazione e il flusso.

Il Substrato

Questo è l'oggetto o la superficie su cui viene depositato il film. Il substrato viene riscaldato a temperature molto elevate, spesso tra 800°C e 1400°C, fornendo l'energia necessaria per avviare la reazione chimica. In molti casi, il substrato non è solo una superficie passiva; può agire come un catalizzatore, promuovendo e guidando attivamente la reazione.

La Fonte di Energia

Il calore è il motore principale del processo CVD. Questa energia viene fornita utilizzando metodi come filamenti caldi, laser o induzione a microonde. In alcuni metodi CVD avanzati, viene utilizzato anche un plasma RF per aiutare a scomporre i gas precursori in forme più reattive a temperature più basse.

Come Avviene la Deposizione: Una Visione Passo-Passo

L'eleganza del CVD risiede nella sua sequenza di eventi attentamente orchestrata, che trasforma il gas in un solido.

Fase 1: Introduzione del Gas

Una miscela precisa di gas precursore e vettore viene diretta nella camera di reazione a una portata controllata.

Fase 2: Reazione Chimica

Quando i gas entrano in contatto o passano vicino al substrato caldo, il calore intenso li scompone. Questa dissociazione crea atomi e molecole altamente reattivi che sono ora pronti a formare un nuovo materiale.

Fase 3: Formazione del Film

Queste specie chimiche reattive diffondono verso il substrato più freddo. Una volta raggiunta la superficie, subiscono ulteriori reazioni chimiche, legandosi tra loro e al substrato stesso. Questo è un processo atomistico che costruisce un film solido uno strato atomico alla volta.

Fase 4: Rimozione dei Sottoprodotti

Le reazioni chimiche spesso creano gas di scarto come sottoprodotti. Questi, insieme a eventuali gas precursori non reagiti, vengono continuamente pompati fuori dalla camera per mantenere un ambiente puro per la deposizione.

Comprendere i Compromessi e le Distinzioni Chiave

Sebbene potente, il CVD non è una soluzione universale. La sua efficacia dipende dalla gestione di parametri critici e dalla comprensione dei suoi compromessi intrinseci.

Il Ruolo Centrale della Temperatura

La temperatura del substrato è la variabile più critica nel CVD. Essa determina se una reazione si verifica, la velocità della reazione e le proprietà finali del film. Troppo bassa, e la deposizione non avverrà; troppo alta, e si potrebbero ottenere reazioni collaterali indesiderate o un film amorfo mal strutturato invece di un cristallo perfetto.

CVD vs. PVD: Una Distinzione Cruciale

È vitale distinguere il CVD dalla Deposizione Fisica da Fase Vapore (PVD). Il PVD è un processo fisico in cui un materiale solido viene vaporizzato (per evaporazione o sputtering) e poi semplicemente si condensa sul substrato. Il CVD è un processo chimico in cui nuovi materiali vengono sintetizzati direttamente sul substrato da reagenti gassosi.

Qualità Prima della Velocità

Ottenere una struttura cristallina altamente pura e perfettamente ordinata, come per il grafene o i diamanti coltivati in laboratorio, richiede un controllo immenso ed è spesso un processo lento. Può richiedere giorni o addirittura settimane, e i tecnici potrebbero dover interrompere periodicamente il processo per rimuovere sottoprodotti indesiderati, come la grafite, che possono formarsi insieme al materiale desiderato.

Limitazioni del Substrato

Le alte temperature richieste per molti processi CVD limitano i tipi di materiali che possono essere utilizzati come substrati. Il substrato deve essere in grado di sopportare il calore senza fondere, deformarsi o reagire in modo indesiderato con i gas precursori.

Fare la Scelta Giusta per il Tuo Obiettivo

Applicare efficacemente il CVD richiede di allineare la variante del processo con il tuo obiettivo tecnico specifico.

- Se il tuo obiettivo principale è creare materiali ultra-puri e cristallini (come semiconduttori o diamanti coltivati in laboratorio): Il CVD tradizionale ad alta temperatura è il metodo ideale, poiché le sue reazioni chimiche controllate consentono una crescita precisa, strato per strato.

- Se il tuo obiettivo principale è applicare un rivestimento funzionale a un materiale sensibile alla temperatura (come un polimero): Devi utilizzare una variante a bassa temperatura come il CVD potenziato al plasma (PECVD) o considerare un metodo diverso come il PVD.

- Se il tuo obiettivo principale è un rivestimento protettivo spesso e durevole su una parte metallica robusta: Il CVD ad alta temperatura e alta pressione può essere una scelta molto efficace e relativamente veloce, a condizione che la parte possa tollerare le condizioni.

In definitiva, padroneggiare il CVD significa controllare con precisione una reazione chimica per costruire il materiale desiderato dagli atomi in su.

Tabella Riepilogativa:

| Elemento del Processo CVD | Funzione Chiave |

|---|---|

| Camera di Reazione | Ambiente sigillato per un controllo preciso di pressione e composizione del gas |

| Gas Precursori | Forniscono atomi per il materiale del film desiderato (es. metano per il diamante) |

| Substrato | Superficie riscaldata dove avviene la deposizione; può agire da catalizzatore |

| Fonte di Energia | Fornisce calore (o plasma) per guidare la reazione chimica |

| Temperatura | Variabile critica che controlla la velocità di reazione e la qualità del film (800°C–1400°C) |

Pronto a integrare la precisa tecnologia CVD nel tuo laboratorio? Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per la sintesi avanzata di materiali. Che tu stia sviluppando semiconduttori, coltivando diamanti o applicando rivestimenti funzionali, la nostra esperienza ti garantisce di ottenere una qualità del film superiore e un'efficienza di processo. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio e portare avanti la tua ricerca.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione