In sostanza, la deposizione chimica da fase vapore (CVD) è un metodo per far crescere i nanotubi di carbonio (CNT) introducendo un gas contenente carbonio in una camera ad alta temperatura dove si decompone. Con l'aiuto di un catalizzatore metallico, gli atomi di carbonio liberati si assemblano quindi sulla superficie, o substrato, nella struttura cilindrica cava dei nanotubi. Questo processo è altamente controllabile, rendendolo l'approccio principale per la produzione di CNT di alta qualità per applicazioni avanzate.

Sebbene esistano metodi più datati, la deposizione chimica da fase vapore (CVD) è diventata il processo commerciale dominante per la produzione di nanotubi di carbonio. Il suo vantaggio principale risiede nella capacità di far crescere in modo controllato materiali di alta qualità a temperature più basse utilizzando un catalizzatore, rendendolo ideale per l'integrazione nell'elettronica e in altri sistemi sensibili.

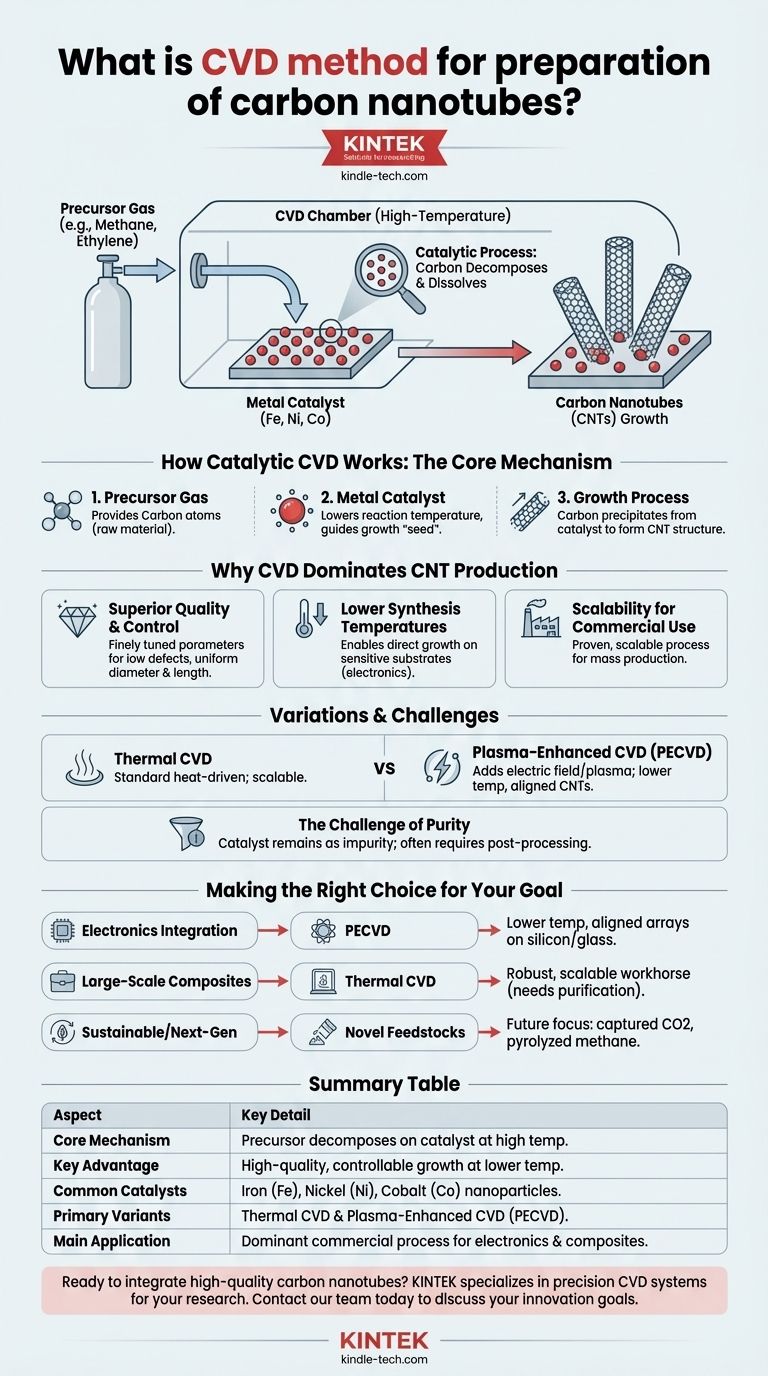

Come funziona la CVD catalitica: il meccanismo centrale

La forma più comune di CVD per i nanomateriali si basa su un catalizzatore per guidare la reazione. Questo processo catalitico è fondamentale per il suo successo.

Il ruolo del gas precursore

Un gas contenente carbonio, noto come precursore, viene immesso nella camera di reazione. I precursori comuni includono metano, acetilene o etilene. Questo gas funge da materia prima, fornendo gli atomi di carbonio necessari per costruire i nanotubi.

La funzione del catalizzatore metallico

Il substrato è rivestito con un sottile strato di nanoparticelle metalliche, come ferro, nichel o cobalto. Questo catalizzatore è il componente critico; abbassa drasticamente la temperatura richiesta per scomporre il gas precursore.

Senza un catalizzatore, tali reazioni richiederebbero temperature estremamente elevate che potrebbero danneggiare il substrato. Il catalizzatore agisce come un "seme" o un modello, avviando e guidando la crescita della struttura del nanotubo.

Il processo di crescita

A una temperatura controllata, il gas precursore si decompone sulla superficie delle particelle catalitiche. Gli atomi di carbonio si dissolvono nel catalizzatore, per poi precipitare e formare il reticolo cilindrico di un nanotubo di carbonio. Il nanotubo cresce quindi verso l'esterno dalla particella catalitica.

Perché la CVD domina la produzione di CNT

I metodi tradizionali come l'ablazione ad arco e l'ablazione laser sono efficaci per la sintesi su piccola scala, ma sono stati in gran parte sostituiti dalla CVD per la produzione commerciale.

Qualità e controllo superiori

La CVD è la tecnica più comune per la deposizione di film sottili perché produce materiali di alta qualità. I parametri di processo—temperatura, pressione e flusso di gas—possono essere finemente regolati per controllare il diametro, la lunghezza e l'uniformità dei CNT, con conseguente basso numero di difetti.

Temperature di sintesi più basse

L'uso di un catalizzatore consente di far crescere i CNT a temperature significativamente più basse rispetto ad altri metodi. Ciò è fondamentale per le applicazioni nell'elettronica, poiché consente di depositare i nanotubi direttamente su substrati sensibili, come vetro o wafer di silicio, senza causare danni.

Scalabilità per l'uso commerciale

I processi CVD sono ben consolidati nell'industria dei semiconduttori e sono intrinsecamente scalabili. Ciò ha reso la CVD il processo commerciale dominante per la produzione di CNT nelle quantità e qualità necessarie per le applicazioni moderne.

Comprendere i compromessi e le variazioni

Sebbene potente, la CVD non è priva di complessità. Comprendere le sue variazioni e sfide è fondamentale per un'implementazione di successo.

CVD termica rispetto a CVD potenziata al plasma (PECVD)

La CVD termica è il metodo standard, che si basa esclusivamente sul calore per avviare la reazione nel sito catalitico.

La CVD potenziata al plasma (PECVD) aggiunge un altro elemento: un campo elettrico viene utilizzato per generare un plasma nella camera. Questo plasma aiuta a decomporre il gas precursore, consentendo temperature di deposizione ancora più basse e spesso risultando in CNT allineati verticalmente, il che è altamente desiderabile per applicazioni come emettitori di campo e interconnessioni elettroniche.

La sfida della purezza

Il catalizzatore metallico, sebbene essenziale per la crescita, rimane un'impurità nel prodotto finale. Per molte applicazioni ad alte prestazioni, è necessaria una fase di post-elaborazione per rimuovere queste particelle catalitiche, aggiungendo complessità e costi al processo complessivo.

Una tecnica ampiamente applicabile

La potenza della CVD non si limita ai nanotubi di carbonio. Lo stesso processo fondamentale viene utilizzato per sintetizzare una vasta gamma di nanomateriali avanzati, inclusi grafene, nanofibre di carbonio (CNF) e fullereni.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la CVD e la sua variante specifica dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è integrare i CNT nei dispositivi elettronici: la PECVD è la scelta superiore, poiché le sue temperature operative più basse e la capacità di far crescere array allineati sono ideali per la fabbricazione su substrati di silicio o vetro.

- Se il tuo obiettivo principale è la produzione su larga scala di CNT di alta purezza per compositi: la CVD termica è un cavallo di battaglia robusto e scalabile, anche se devi tenere conto delle fasi di purificazione post-elaborazione.

- Se il tuo obiettivo principale è la sintesi sostenibile o di prossima generazione: l'indagine sui processi CVD che utilizzano materie prime innovative, come l'anidride carbonica catturata o il metano pirolizzato, rappresenta il futuro del settore.

In definitiva, la padronanza dei principi della CVD è fondamentale per sfruttare il potenziale trasformativo dei nanotubi di carbonio in qualsiasi applicazione.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Meccanismo centrale | Il gas precursore si decompone su un catalizzatore metallico ad alta temperatura. |

| Vantaggio chiave | Crescita controllabile e di alta qualità a temperature più basse. |

| Catalizzatori comuni | Nanoparticelle di ferro (Fe), nichel (Ni), cobalto (Co). |

| Varianti principali | CVD termica (standard) e CVD potenziata al plasma (PECVD). |

| Applicazione principale | Processo commerciale dominante per elettronica e compositi. |

Pronto a integrare nanotubi di carbonio di alta qualità nella tua ricerca o sviluppo di prodotto? Il processo CVD è fondamentale, ma la scelta dell'attrezzatura e dei parametri giusti è fondamentale per il successo. KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo per la sintesi di materiali avanzati, inclusi i sistemi CVD. I nostri esperti possono aiutarti a selezionare la configurazione ideale per la tua applicazione specifica, che si tratti di integrazione elettronica o di produzione su larga scala. Contatta oggi il nostro team per discutere come possiamo supportare gli obiettivi di innovazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione