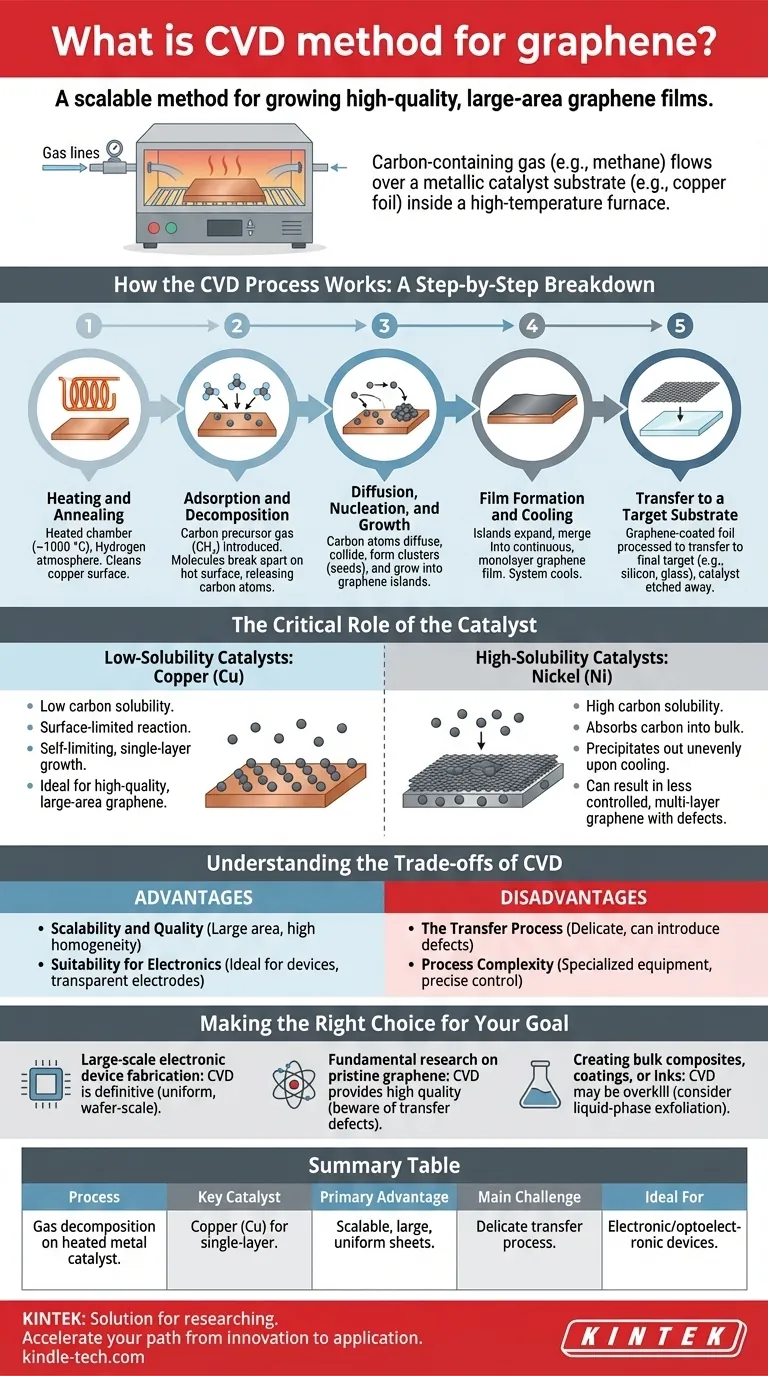

In sostanza, la Deposizione Chimica da Vapore (CVD) è un metodo di sintesi scalabile per la crescita di film di grafene di alta qualità e di grandi dimensioni. Il processo prevede il flusso di un gas contenente carbonio, come il metano, su un substrato catalitico metallico come una lamina di rame all'interno di un forno ad alta temperatura. Il calore provoca la decomposizione del gas, depositando atomi di carbonio sulla superficie metallica, dove si autoassemblano in un foglio di grafene continuo, spesso un solo atomo.

La CVD è il metodo più importante per produrre grafene su scala industriale. Risolve la sfida primaria di creare fogli grandi e uniformi richiesti per applicazioni elettroniche e ottiche nel mondo reale, trasformando il grafene da una curiosità di laboratorio a un materiale ingegneristico praticabile.

Come funziona il processo CVD: una ripartizione passo dopo passo

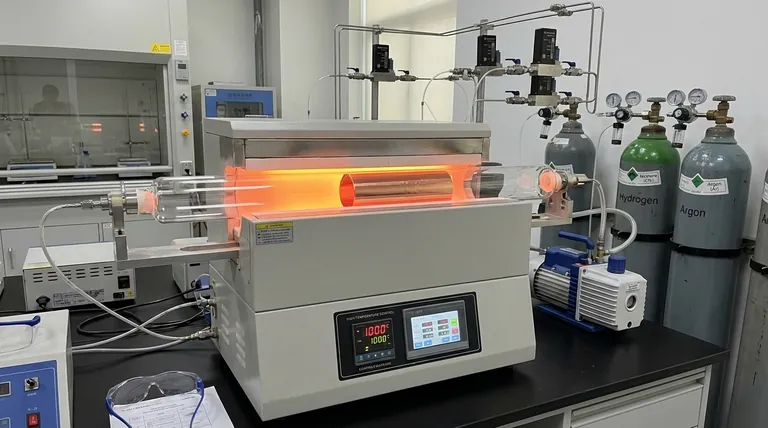

Per capire perché la CVD è così cruciale, è utile suddividere il processo nelle sue fasi principali. L'intera procedura avviene all'interno di una camera a vuoto o di un forno controllato.

Fase 1: Riscaldamento e ricottura

Innanzitutto, un substrato metallico catalitico, più comunemente una sottile lamina di rame (Cu), viene posto nel reattore. La camera viene riscaldata a una temperatura elevata, tipicamente intorno ai 1000 °C, in un'atmosfera di idrogeno. Questo passaggio pulisce la superficie del rame e la prepara per la crescita.

Fase 2: Adsorbimento e decomposizione

Una piccola quantità di un gas precursore di carbonio, come il metano (CH₄), viene introdotta nella camera. A queste alte temperature, le molecole del gas precursore si adsorbono, o "aderiscono", alla superficie calda del rame e si rompono, rilasciando singoli atomi di carbonio.

Fase 3: Diffusione, nucleazione e crescita

Questi atomi di carbonio liberati si diffondono, o "scivolano", sulla superficie metallica. Alla fine si scontrano per formare piccoli e stabili cluster di carbonio, che agiscono come siti di nucleazione o "semi". Gli atomi di carbonio successivi si attaccano preferenzialmente ai bordi di questi semi, facendoli crescere in isole più grandi di grafene.

Fase 4: Formazione del film e raffreddamento

Man mano che la deposizione continua, queste singole isole di grafene si espandono e si fondono, formando infine un film di grafene monostrato continuo che copre l'intera superficie della lamina di rame. Una volta completata la crescita, il sistema viene raffreddato.

Fase 5: Trasferimento a un substrato target

Il grafene si trova ora sul catalizzatore metallico, ma è necessario su un substrato diverso (come silicio o vetro) per la maggior parte delle applicazioni. La lamina rivestita di grafene viene accuratamente elaborata per trasferire il foglio di grafene al target finale, dopodiché il catalizzatore metallico originale viene inciso via.

Il ruolo critico del catalizzatore

La scelta del catalizzatore metallico non è arbitraria; essa determina fondamentalmente il meccanismo di crescita e la qualità del film di grafene finale.

Catalizzatori a bassa solubilità: Rame (Cu)

Il rame ha una bassa solubilità del carbonio, il che significa che non può assorbire molti atomi di carbonio. Questo costringe gli atomi di carbonio a rimanere sulla superficie.

Questa reazione limitata alla superficie è in gran parte auto-limitante, fermandosi una volta che la superficie è coperta da un singolo strato. Questo rende il rame il catalizzatore ideale per la produzione di grafene monostrato di alta qualità e di grandi dimensioni.

Catalizzatori ad alta solubilità: Nichel (Ni)

Il nichel ha un'alta solubilità del carbonio. Ad alte temperature, assorbe una quantità significativa di carbonio nel suo volume, come una spugna che assorbe acqua.

Al raffreddamento, la solubilità diminuisce e il carbonio assorbito precipita nuovamente sulla superficie. Ciò può comportare un grafene multistrato meno controllato con più difetti, poiché il carbonio esce dal metallo in modo non uniforme.

Comprendere i compromessi della CVD

Sebbene potente, il metodo CVD non è privo di sfide. Una comprensione equilibrata è fondamentale per il suo uso efficace.

Vantaggio: Scalabilità e qualità

La CVD è il metodo più promettente per produrre grafene con una grande superficie e alta omogeneità. Offre un eccellente controllo sul numero di strati (specialmente con il rame), producendo film uniformi e di elevata purezza adatti alla produzione di massa.

Vantaggio: Idoneità per l'elettronica

La capacità di creare fogli grandi e continui è esattamente ciò che è necessario per la fabbricazione di dispositivi elettronici e optoelettronici. Questo rende il grafene CVD ideale per applicazioni come elettrodi trasparenti, fotorivelatori e transistor di prossima generazione.

Svantaggio: Il processo di trasferimento

La necessità di trasferire il film di grafene dal catalizzatore metallico a un substrato funzionale è la principale debolezza del processo. Questo passaggio è delicato e può facilmente introdurre pieghe, strappi, contaminazioni e altri difetti che degradano le eccezionali proprietà del grafene.

Svantaggio: Complessità del processo

Sebbene relativamente economico rispetto ad alcuni metodi accademici di nicchia, la CVD non è un semplice processo da banco. Richiede forni a vuoto specializzati, alte temperature e un controllo preciso dei tassi di flusso del gas, rendendo significativo l'investimento iniziale in attrezzature.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di sintesi del grafene dipende interamente dall'applicazione finale. La CVD eccelle in settori specifici in cui i suoi vantaggi unici sono fondamentali.

- Se il tuo obiettivo principale è la fabbricazione di dispositivi elettronici su larga scala: la CVD è il metodo definitivo grazie alla sua capacità di produrre i film uniformi e su scala di wafer richiesti per l'integrazione industriale.

- Se il tuo obiettivo principale è la ricerca fondamentale sul grafene incontaminato: la CVD fornisce materiale di alta qualità, ma tieni presente che il passaggio di trasferimento è una variabile critica che può introdurre difetti che limitano le prestazioni.

- Se il tuo obiettivo principale è la creazione di compositi, rivestimenti o inchiostri sfusi: la CVD potrebbe essere eccessiva; altri metodi come l'esfoliazione in fase liquida potrebbero fornire materiale sufficiente in modo più economico.

Comprendere i principi della CVD è essenziale per chiunque desideri sfruttare il potenziale del grafene per la tecnologia, poiché rappresenta il ponte più praticabile dalla scoperta di laboratorio all'innovazione funzionale.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Decomposizione del gas su un substrato catalitico metallico riscaldato (es. rame). |

| Catalizzatore chiave | Rame (Cu) per crescita monostrato auto-limitante. |

| Vantaggio principale | Produzione scalabile di fogli grandi, uniformi e di alta qualità. |

| Sfida principale | Il delicato processo di trasferimento può introdurre difetti. |

| Ideale per | Dispositivi elettronici/optoelettronici come elettrodi trasparenti e transistor. |

Pronto a integrare grafene di alta qualità nella tua ricerca o nello sviluppo di prodotti?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e supporto esperto necessari per la sintesi di materiali all'avanguardia come la CVD. Le nostre soluzioni ti aiutano a ottenere il controllo preciso richiesto per la crescita di film di grafene uniformi, accelerando il tuo percorso dall'innovazione all'applicazione.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è il processo di deposizione CVD? Padroneggiare il rivestimento conforme per parti 3D complesse

- Cosa significa il metodo CVD nella sintesi dei nanotubi di carbonio? Padroneggiare la crescita controllata dei nanotubi

- Qual è il ruolo di un reattore ad atmosfera controllata nella sintesi del nano-carbonio-cemento? Master CVD Nanotech

- Qual è la differenza tra deposizione chimica da vapore e deposizione fisica da vapore? Una guida alle tecnologie di rivestimento a film sottile

- Quali sono gli svantaggi della deposizione a fascio ionico (ion beam sputtering)? Una guida ai suoi limiti operativi

- Cos'è l'attrezzatura MOCVD? La chiave per la crescita di cristalli semiconduttori ad alte prestazioni

- Come funziona il processo generale di deposizione chimica da vapore (CVD)? Padroneggiare l'uniformità dei film sottili

- Qual è la materia prima dei diamanti CVD? Trasformare il gas in gemme impeccabili