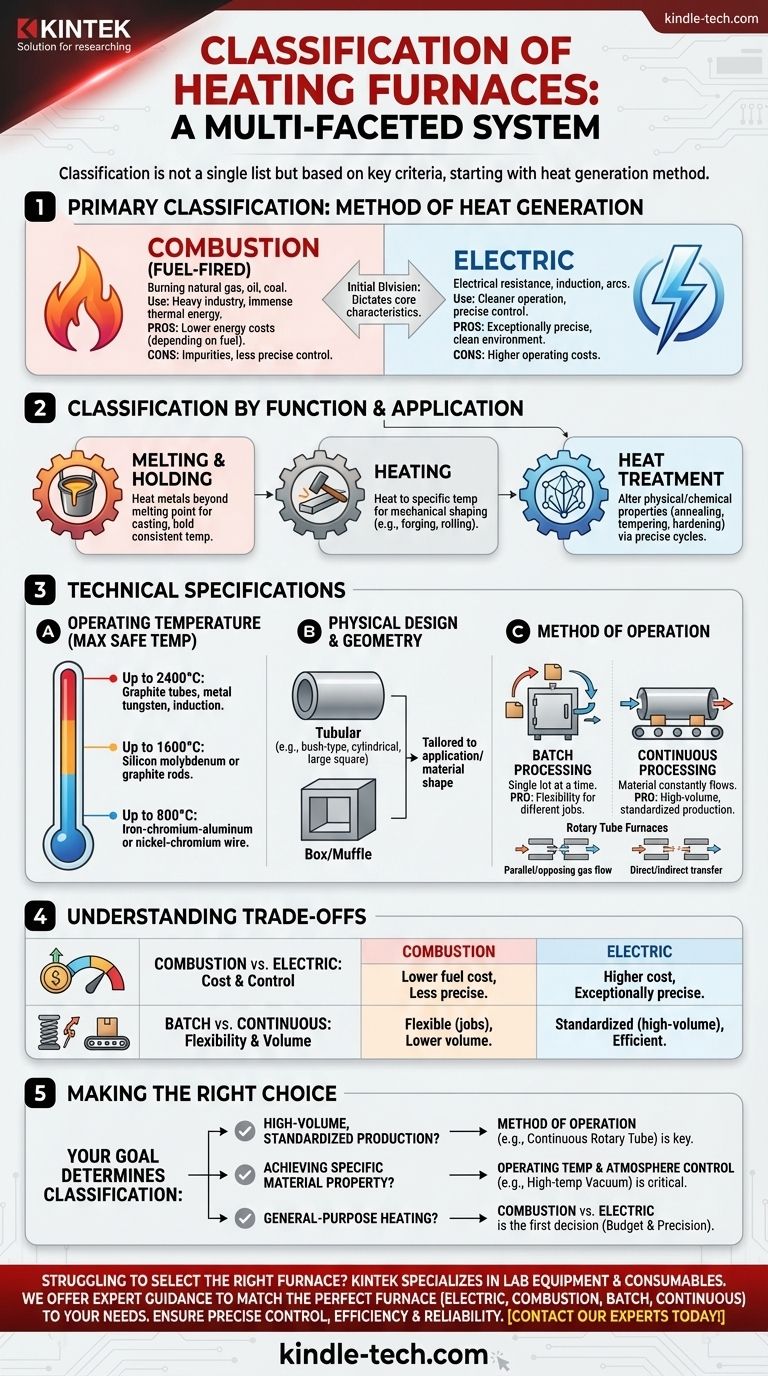

La classificazione dei forni di riscaldamento non è un elenco unico, ma un sistema sfaccettato basato su diversi criteri chiave. Al livello più fondamentale, i forni sono classificati in base al loro metodo di generazione del calore: o attraverso la combustione di combustibile o attraverso l'uso di elettricità.

Mentre la distinzione iniziale è tra tipi a combustibile e elettrici, una vera comprensione deriva dal riconoscere che i forni sono ulteriormente classificati in base alla loro funzione, temperatura operativa, design fisico e metodo di funzionamento per adattarsi a specifici processi industriali.

La classificazione primaria: metodo di generazione del calore

Il modo più comune per classificare i forni è in base alla loro fonte di energia primaria. Questa divisione iniziale determina molte delle caratteristiche fondamentali del forno, dal costo alla precisione.

Forni a combustione (a combustibile)

I forni a combustione generano calore bruciando combustibili come gas naturale, petrolio o carbone. Sono ampiamente utilizzati nell'industria pesante per applicazioni che richiedono un'immensa energia termica.

Forni elettrici

I forni elettrici utilizzano energia elettrica per generare calore. Ciò si ottiene tipicamente attraverso metodi come la resistenza elettrica, l'induzione o gli archi elettrici, offrendo un funzionamento più pulito e un controllo della temperatura più preciso.

Classificazione per funzione e applicazione

Oltre alla fonte di calore, i forni sono definiti da ciò che sono progettati per fare. Questa classificazione funzionale allinea l'attrezzatura con un obiettivo industriale specifico.

Forni di fusione e mantenimento

Questi forni sono progettati per riscaldare i metalli oltre il loro punto di fusione per la colata. Devono anche essere in grado di mantenere il metallo fuso a una temperatura costante.

Forni di riscaldamento

Lo scopo di questi forni è riscaldare i materiali a una temperatura specifica per la formatura meccanica. Ciò include processi come la forgiatura o la laminazione, dove il materiale deve essere ammorbidito ma non fuso.

Forni per trattamento termico

Questi forni vengono utilizzati per alterare le proprietà fisiche e chimiche di un materiale. Processi come la ricottura, la tempra e l'indurimento richiedono cicli di temperatura precisi per ottenere la microstruttura desiderata.

Classificazione per specifiche tecniche

Per applicazioni ingegneristiche e specifiche di processo, i forni sono classificati in base alle loro caratteristiche tecniche e di progettazione. Questi dettagli determinano l'idoneità di un forno per compiti altamente specializzati.

Temperatura operativa

Una classificazione critica è la temperatura operativa massima sicura del forno. Questa è determinata dai materiali utilizzati per i suoi elementi riscaldanti e l'isolamento.

Ad esempio, i forni a vuoto sono spesso classificati in questo modo:

- Fino a 800°C: Utilizzano elementi riscaldanti in filo di ferro-cromo-alluminio o nichel-cromo.

- Fino a 1600°C: Richiedono elementi più robusti come barre di silicio molibdeno o barre di grafite.

- Fino a 2400°C: Si basano su metodi avanzati come tubi di grafite, tungsteno metallico o riscaldamento a induzione.

Design fisico e geometria

La forma e la struttura di un forno sono adattate alla sua applicazione. I forni tubolari, ad esempio, possono essere classificati come a boscaglia, cilindrici o grandi quadrati a seconda del materiale in lavorazione.

Metodo di funzionamento

Questa classificazione descrive come il materiale si muove attraverso il forno e come viene trasferito il calore.

I forni a tubo rotante, progettati per la lavorazione continua, sono classificati in base al loro metodo di scambio di calore (flusso di gas parallelo o opposto) e trasferimento di energia (diretto, indiretto o combinato). Ciò determina l'efficienza e l'uniformità del riscaldamento per i materiali che fluiscono attraverso l'unità.

Comprendere i compromessi

La scelta o la specifica di un forno richiede la comprensione dei compromessi intrinseci tra le diverse classificazioni. Nessun tipo singolo è universalmente superiore; la scelta migliore è sempre dipendente dal contesto.

Combustione vs. Elettrico: Costo e Controllo

I forni a combustione hanno spesso costi energetici inferiori dove il combustibile è economico, ma possono introdurre impurità dal combustibile e offrire un controllo della temperatura meno preciso. I forni elettrici sono più costosi da far funzionare ma forniscono un controllo eccezionalmente preciso e un ambiente di lavorazione più pulito, il che è fondamentale per i materiali sensibili.

Batch vs. Continuo: Flessibilità e Volume

I forni possono essere progettati per la lavorazione a lotti (caricamento di un singolo lotto alla volta) o per la lavorazione continua (il materiale scorre costantemente). I forni a lotti offrono flessibilità per diversi lavori, mentre i forni continui, come i modelli a tubo rotante, sono costruiti per la produzione ad alto volume e standardizzata dove l'efficienza è fondamentale.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo primario determina quale classificazione è più importante per la tua decisione.

- Se il tuo obiettivo principale è la produzione ad alto volume e standardizzata: Il metodo di funzionamento (ad esempio, un forno a tubo rotante continuo) è la classificazione più rilevante.

- Se il tuo obiettivo principale è ottenere una proprietà specifica del materiale: La classificazione in base alla temperatura operativa e al controllo dell'atmosfera (ad esempio, un forno a vuoto ad alta temperatura) è fondamentale.

- Se il tuo obiettivo principale è il riscaldamento generico: La classificazione fondamentale tra combustione ed elettrico sarà la tua prima decisione, basata sul tuo budget e sulle esigenze di precisione.

In definitiva, comprendere la classificazione dei forni significa abbinare lo strumento giusto alla tua specifica sfida ingegneristica o di produzione.

Tabella riassuntiva:

| Criteri di classificazione | Tipi chiave | Caso d'uso primario |

|---|---|---|

| Generazione di calore | Combustione, Elettrico | Industria pesante vs. riscaldamento di precisione |

| Funzione | Fusione, Riscaldamento, Trattamento termico | Colata, forgiatura, alterazione delle proprietà del materiale |

| Temperatura operativa | Fino a 800°C, 1600°C, 2400°C | Abbinato ai punti di fusione del materiale e alle specifiche di trattamento |

| Metodo di funzionamento | Batch, Continuo | Produzione flessibile vs. lavorazione ad alto volume |

Hai difficoltà a scegliere il forno giusto per il tuo laboratorio o linea di produzione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo una guida esperta per abbinare il forno perfetto—che sia elettrico, a combustione, a lotti o continuo—alle tue esigenze specifiche. Garantisci un controllo preciso della temperatura, efficienza e affidabilità del processo. Contatta i nostri esperti oggi per una soluzione su misura!

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo da Laboratorio Multizona

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali sono il tempo e la temperatura del trattamento termico? Una guida per personalizzare le proprietà dei materiali

- Quanto può scaldare un forno da laboratorio? Abbina la giusta tecnologia di riscaldamento alla tua applicazione

- Quale forno viene utilizzato per la ricottura? La Guida Definitiva ai Forni Sotto Vuoto e ad Atmosfera Controllata

- Qual è la temperatura necessaria per brasare l'alluminio? Padroneggiare la finestra termica critica per giunzioni resistenti

- Qual è il limite massimo di temperatura di un forno ad arco elettrico? Sbloccare il calore estremo per la fusione dei metalli

- Qual è la fisica della sinterizzazione? Una guida alla diffusione atomica e alla densificazione

- Perché viene utilizzato un forno di ricottura ad alta temperatura per lo Zircaloy-2 prima dell'irraggiamento? Guida essenziale alla preparazione del campione

- Qual è il ruolo del catalizzatore nella pirolisi della plastica? Aumentare la resa di olio e ridurre i costi