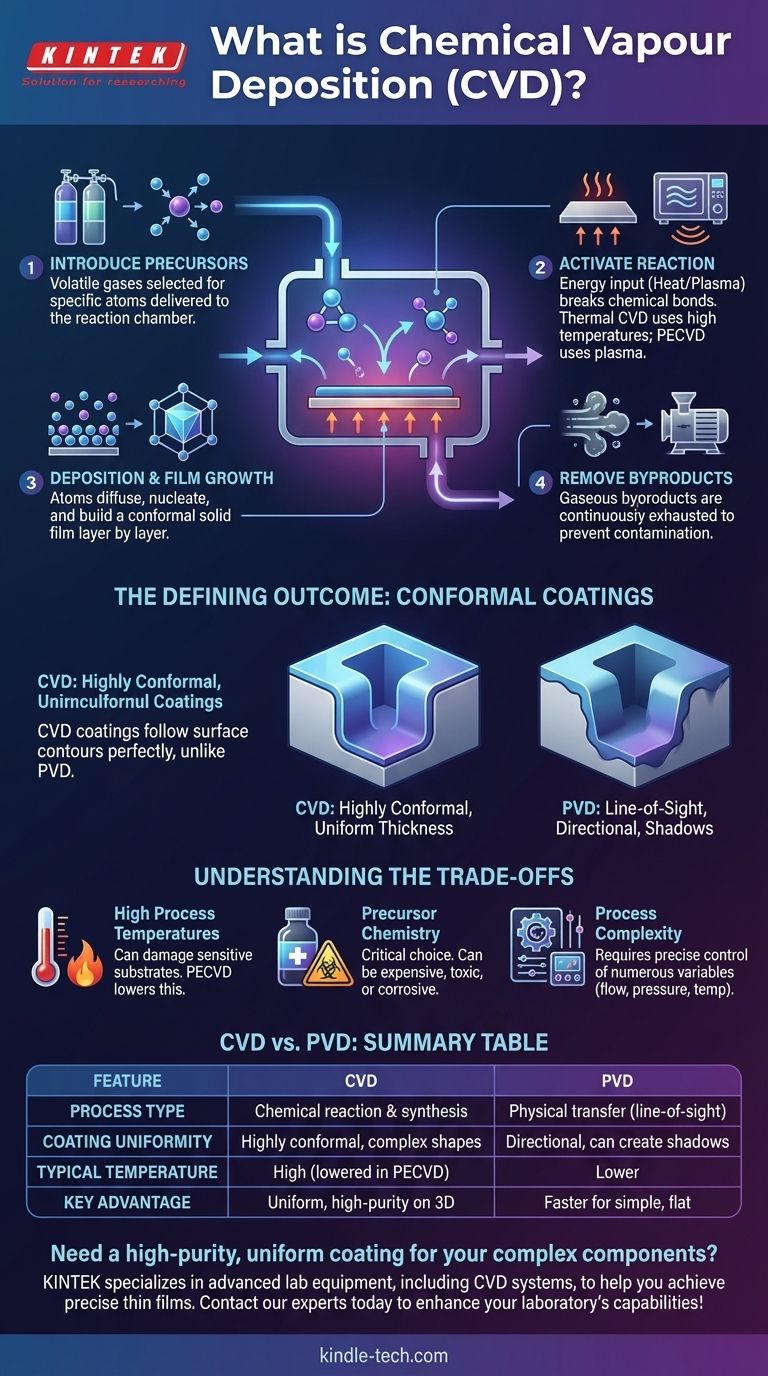

In sostanza, la deposizione chimica da vapore (CVD) è un processo che crea un film sottile solido e di elevata purezza su una superficie utilizzando una reazione chimica controllata. Inizia introducendo gas precursori volatili in una camera di reazione contenente l'oggetto da rivestire, noto come substrato. L'energia, tipicamente sotto forma di calore, viene applicata al substrato, provocando la reazione o la decomposizione dei gas precursori sulla sua superficie, depositando un materiale solido e formando il film desiderato. I sottoprodotti gassosi della reazione vengono quindi espulsi dalla camera.

Al suo centro, la CVD è fondamentalmente diversa dai metodi di rivestimento fisico. Invece di depositare semplicemente un materiale esistente, sintetizza un nuovo materiale direttamente su una superficie attraverso una trasformazione chimica, consentendo rivestimenti eccezionalmente uniformi e complessi.

Il Principio Fondamentale: Una Reazione Chimica Controllata

Per comprendere veramente la CVD, è necessario considerarla come l'orchestrazione di una reazione chimica in cui la superficie bersaglio, o substrato, funge da sito di reazione. Ogni fase è progettata per controllare questa sintesi con elevata precisione.

Fase 1: Introduzione dei Precursori

Il processo inizia con uno o più gas precursori volatili. Si tratta di composti chimici, spesso in forma liquida o solida, che vengono vaporizzati e quindi erogati con precisione nella camera di reazione. Questi gas sono scelti perché contengono gli atomi specifici necessari per il film finale.

Fase 2: Attivazione della Reazione

Affinché i precursori reagiscano, necessitano di un apporto di energia. Nella tradizionale CVD termica, il substrato viene riscaldato a temperature molto elevate. Questa energia termica rompe i legami chimici nelle molecole precursore quando entrano in contatto con la superficie calda.

In alternativa, metodi come la CVD potenziata da plasma (PECVD) utilizzano energia a microonde o a radiofrequenza per generare un plasma, un gas ionizzato. Questo plasma crea specie chimiche altamente reattive senza richiedere temperature del substrato estremamente elevate.

Fase 3: Deposizione e Crescita del Film

Una volta che i gas precursori si decompongono sulla superficie del substrato, gli atomi desiderati vengono rilasciati. Questi atomi si diffondono quindi sulla superficie, trovano siti di nucleazione stabili e iniziano a legarsi con il substrato e tra loro.

Questo non è uno spruzzo casuale; è un processo ordinato di nucleazione e crescita. Il film viene costruito strato dopo strato, risultando in una struttura altamente controllata, che può essere amorfa, policristallina o addirittura monocristallina.

Fase 4: Rimozione dei Sottoprodotti

Le reazioni chimiche che depositano il film solido creano anche sottoprodotti gassosi indesiderati. Un flusso continuo di gas attraverso la camera, spesso assistito da un sistema a vuoto, è fondamentale per desorbire questi sottoprodotti dalla superficie e trasportarli via. La mancata esecuzione di questa operazione contaminerebbe il film e arresterebbe il processo di deposizione.

Il Risultato Definitivo: Rivestimenti Conformi

Il vantaggio più significativo del processo CVD è la sua capacità di produrre film altamente conformi. Questa singola caratteristica lo distingue da molte altre tecniche di deposizione.

Cosa Significa Veramente "Conforme"

Un rivestimento conforme segue perfettamente i contorni di una superficie, mantenendo uno spessore uniforme ovunque. Immaginate di immergere un oggetto complesso nella vernice: la vernice copre ogni lato, angolo e fessura in modo uniforme. Questo è il comportamento della CVD.

Poiché la deposizione è guidata da una reazione chimica che avviene ovunque il gas precursore possa raggiungere, non è limitata dalla direzionalità.

Il Contrasto con la PVD

Questo è in netto contrasto con la deposizione fisica da vapore (PVD), che è un processo "a linea di vista". Nella PVD, un materiale viene vaporizzato e viaggia in linea retta verso il substrato, molto simile all'uso di una bomboletta spray. Le superfici rivolte lontano dalla sorgente ricevono poco o nessun rivestimento, creando ombre e spessore non uniforme.

Comprendere i Compromessi

Sebbene potente, la CVD non è una soluzione universale. La sua efficacia è bilanciata da diverse considerazioni importanti che richiedono un controllo esperto.

Alte Temperature di Processo

La CVD termica tradizionale richiede spesso temperature che possono danneggiare o alterare substrati sensibili, come plastiche o alcuni componenti elettronici. Sebbene i metodi basati sul plasma riducano questo requisito di temperatura, introducono la complessità della gestione della fisica del plasma.

Chimica dei Precursori

La scelta del precursore è fondamentale. Le sostanze chimiche devono essere sufficientemente volatili per essere trasportate come gas, ma sufficientemente stabili per non decomporsi prematuramente. Possono anche essere costose, altamente tossiche o corrosive, richiedendo protocolli di manipolazione e sicurezza sofisticati.

Complessità del Processo

Il controllo di un processo CVD comporta un delicato equilibrio tra velocità di flusso del gas, pressione, temperatura e chimica di reazione. Ottenere un film ripetibile e di alta qualità richiede un controllo preciso di numerose variabili, rendendo l'attrezzatura e lo sviluppo del processo più complessi rispetto a molte tecniche PVD.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione dipende interamente dai requisiti del prodotto finale. La CVD eccelle dove la precisione e l'uniformità sono fondamentali.

- Se il tuo obiettivo principale è rivestire forme 3D complesse o trincee profonde in modo uniforme: La CVD è la scelta superiore grazie alla sua natura intrinsecamente conforme.

- Se il tuo obiettivo principale è depositare un film cristallino di elevata purezza per semiconduttori o ottica: Il controllo a livello atomico della CVD consente una qualità e una perfezione strutturale senza pari.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: È necessaria una variante a bassa temperatura come la CVD potenziata da plasma (PECVD) per evitare di danneggiare il substrato.

- Se il tuo obiettivo principale è il rivestimento rapido e semplice di una superficie piana senza topologia complessa: Un metodo a linea di vista come la PVD può essere una soluzione più economica e veloce.

Comprendere che la CVD è un processo di sintesi chimica, non solo di deposizione fisica, è la chiave per sfruttare le sue capacità uniche e potenti.

Tabella Riassuntiva:

| Caratteristica | Deposizione Chimica da Vapore (CVD) | Deposizione Fisica da Vapore (PVD) |

|---|---|---|

| Tipo di Processo | Reazione chimica e sintesi | Trasferimento fisico (linea di vista) |

| Uniformità del Rivestimento | Altamente conforme, anche su forme complesse | Direzionale, può creare ombre |

| Temperatura Tipica | Alta (ridotta nella CVD potenziata da plasma) | Inferiore |

| Vantaggio Chiave | Film uniformi e di elevata purezza su superfici 3D | Più veloce per superfici piane e semplici |

Hai bisogno di un rivestimento uniforme e di elevata purezza per i tuoi componenti complessi?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i sistemi CVD, per aiutarti a ottenere film sottili precisi e affidabili per le tue esigenze di ricerca o produzione. La nostra esperienza garantisce che tu ottenga la soluzione giusta per rivestire semiconduttori, ottiche o forme 3D intricate.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia CVD può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore