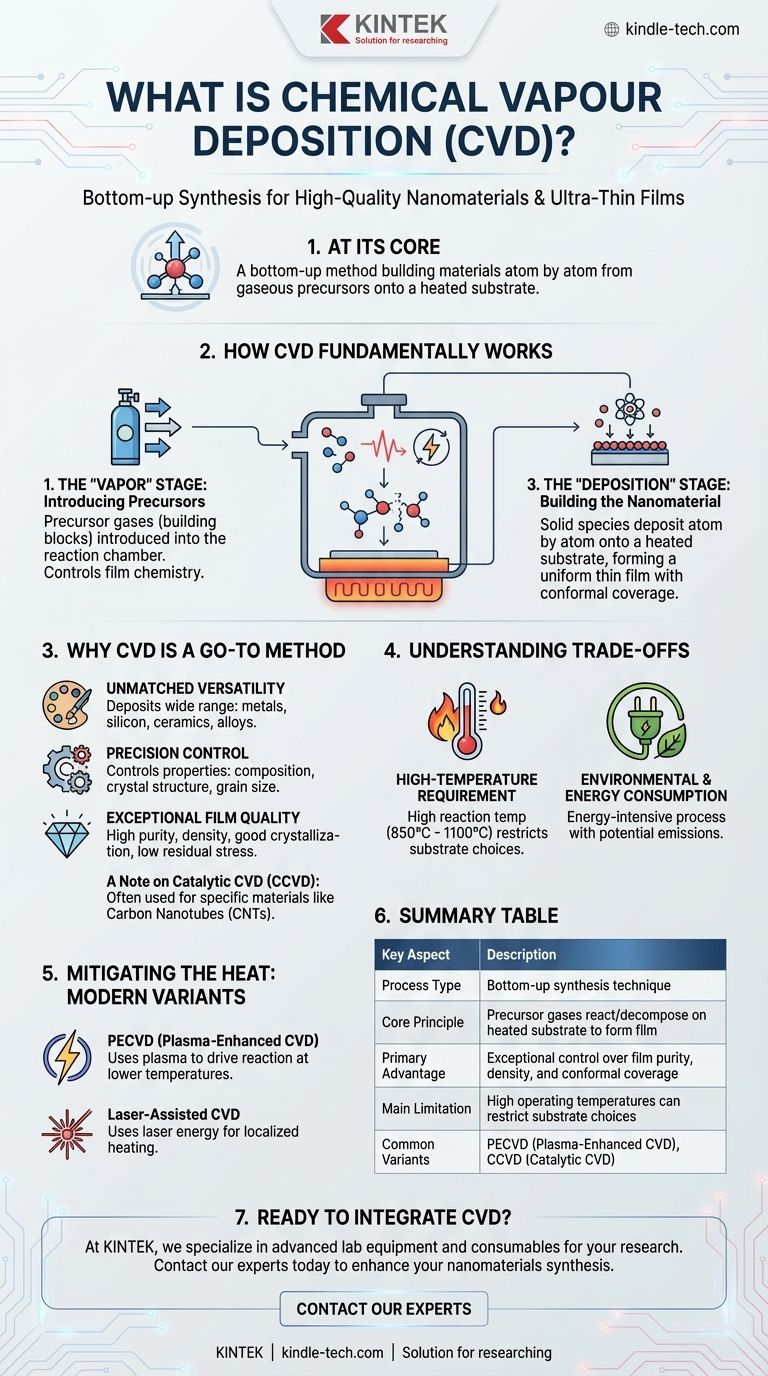

Nel suo nucleo, la Deposizione Chimica da Fase Vapore (CVD) è un metodo per costruire film ultrasottili e nanomateriali di alta qualità, partendo da zero. Funziona introducendo gas reattivi (precursori) in una camera, dove subiscono una reazione chimica o si decompongono su una superficie riscaldata, nota come substrato. I prodotti solidi di questa reazione si depositano quindi sul substrato, formando lo strato di nanomateriale desiderato strato dopo strato.

La CVD è una tecnica di sintesi "bottom-up" potente e versatile che offre un controllo eccezionale sulle proprietà finali di un materiale. Tuttavia, la sua efficacia è spesso bilanciata dal suo limite principale: un'alta temperatura operativa che può limitare la scelta dei materiali del substrato.

Come Funziona Fondamentalmente la CVD

Per comprenderne l'utilità, è utile suddividere il processo in tre fasi essenziali: vapore, reazione chimica e deposizione.

La Fase "Vapore": Introduzione dei Precursori

Il processo inizia alimentando gas precursori specifici in una camera di reazione. Questi gas sono i blocchi costitutivi del materiale finale e vengono forniti da una fonte esterna.

La composizione e la portata di questi gas sono i primi parametri critici che controllano la chimica del film finale.

La Fase "Chimica": Innescare la Reazione

All'interno della camera, viene applicata energia, più comunemente sotto forma di calore. Questa energia fa sì che i gas precursori diventino instabili e reagiscano tra loro o si decompongano.

Questo cambiamento chimico trasforma i precursori gassosi in nuove specie solide e vari sottoprodotti, che rimangono allo stato gassoso.

La Fase di "Deposizione": Costruire il Nanomateriale

Le specie solide di nuova formazione si depositano quindi su un substrato riscaldato posto all'interno della camera. Questa deposizione costruisce il materiale atomo per atomo o molecola per molecola, risultando in un film sottile altamente uniforme e denso.

Poiché la deposizione avviene da una fase gassosa, il processo può rivestire forme complesse e tridimensionali con eccezionale uniformità, una proprietà nota come copertura conforme.

Perché la CVD è un Metodo Preferito per i Nanomateriali

La CVD è una delle tecniche più utilizzate per la sintesi di nanomateriali grazie ai significativi vantaggi che offre in termini di controllo e qualità.

Versatilità dei Materiali Ineguagliabile

La CVD non è limitata a una sola classe di materiali. Può essere utilizzata per depositare una vasta gamma di materiali, inclusi film metallici, film non metallici come il biossido di silicio, leghe multicomponente e composti ceramici complessi.

Controllo di Precisione sulla Struttura

Regolando attentamente i parametri di processo come temperatura, pressione e portate di gas, gli operatori possono controllare con precisione le proprietà finali del materiale. Ciò include la sua composizione chimica, struttura cristallina, dimensione dei grani e morfologia.

Qualità del Film Eccezionale

I film prodotti tramite CVD sono noti per la loro elevata purezza e densità. Il processo produce materiali con buona cristallizzazione e basse sollecitazioni residue, che sono critici per applicazioni ad alte prestazioni come le celle solari (polisilicio) e l'elettronica.

Una Nota sulla CVD Catalitica (CCVD)

Per materiali specifici come i nanotubi di carbonio (CNT), viene spesso utilizzato un catalizzatore sul substrato. Questa variante, la CVD Catalitica (CCVD), è un metodo comune perché migliora il controllo strutturale e l'efficacia in termini di costi.

Comprendere i Compromessi e le Limitazioni

Nessuna tecnica è priva di svantaggi. Una valutazione oggettiva della CVD richiede la comprensione delle sue sfide principali.

Il Requisito di Alta Temperatura

La limitazione più significativa della CVD tradizionale è la sua alta temperatura di reazione, spesso tra 850°C e 1100°C. Molti materiali del substrato, come polimeri o alcuni metalli, non possono resistere a questo calore senza fondere o degradarsi.

Mitigare il Calore: Varianti Moderne della CVD

Per superare questa limitazione, sono stati sviluppati diversi metodi CVD a bassa temperatura. Tecniche come la CVD Potenziata al Plasma (PECVD) o la CVD Assistita da Laser utilizzano fonti di energia alternative per guidare la reazione chimica, consentendo la deposizione a temperature molto più basse.

Consumo Ambientale ed Energetico

Il processo di sintesi, in particolare l'elevato calore richiesto, è ad alta intensità energetica. Ciò può portare a un significativo consumo di energia e emissioni di gas serra, influenzando l'ecotossicità del ciclo di vita e l'efficacia complessiva in termini di costi del materiale prodotto.

Applicare Questo al Tuo Progetto

La tua scelta di utilizzare la CVD dovrebbe basarsi su una chiara comprensione delle priorità e dei vincoli del tuo progetto.

- Se il tuo obiettivo principale è ottenere film cristallini ad alta purezza su un substrato durevole: La CVD convenzionale è una scelta eccellente, offrendo un controllo ineguagliabile sulla qualità del materiale.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: La CVD standard non è fattibile; devi investigare varianti a bassa temperatura come la PECVD.

- Se il tuo obiettivo principale è la produzione di massa economicamente vantaggiosa: Devi analizzare attentamente il consumo energetico, i costi dei materiali precursori e la potenziale necessità di catalizzatori per determinare la fattibilità economica complessiva.

In definitiva, la CVD è uno strumento potente per creare nanomateriali ad alte prestazioni quando i suoi principi e compromessi sono pienamente compresi.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Tecnica di sintesi bottom-up |

| Principio Fondamentale | I gas precursori reagiscono/si decompongono su un substrato riscaldato per formare un film solido |

| Vantaggio Principale | Controllo eccezionale su purezza del film, densità e copertura conforme |

| Limitazione Principale | Le alte temperature operative possono limitare la scelta dei substrati |

| Varianti Comuni | PECVD (CVD Potenziata al Plasma), CCVD (CVD Catalitica) per temperature più basse o materiali specifici come i CNT |

Pronto a integrare la sintesi di nanomateriali precisi e di alta qualità nel tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, su misura per le tue esigenze di ricerca. Sia che tu stia esplorando la CVD per film ad alta purezza o che tu abbia bisogno di soluzioni per substrati sensibili alla temperatura, la nostra esperienza può aiutarti a ottenere risultati superiori.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare la tua sintesi di nanomateriali e far progredire i tuoi progetti.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta