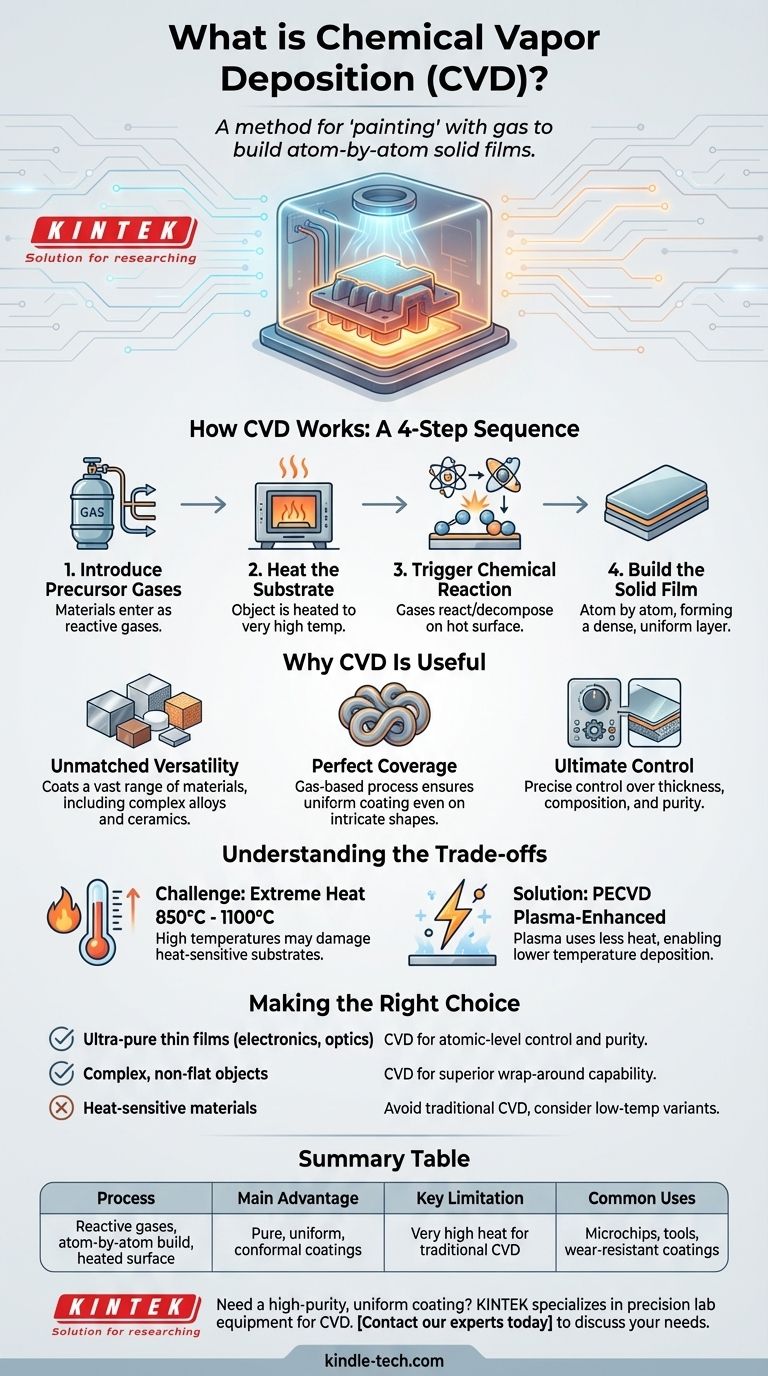

In termini semplici, la deposizione chimica da vapore (CVD) è un metodo per "dipingere" con il gas. Invece di utilizzare vernice liquida, questo processo utilizza gas reattivi in una camera ad alta temperatura per depositare un film solido eccezionalmente sottile e di alta qualità su una superficie, atomo per atomo.

La deposizione chimica da vapore è fondamentalmente una tecnica di produzione per costruire strati solidi ad alte prestazioni e ultra-sottili su una superficie (il substrato). Lo fa introducendo gas precursori in una camera, che poi reagiscono o si decompongono sul substrato caldo per formare il materiale solido desiderato.

Come funziona effettivamente la CVD?

Nel suo nucleo, il processo CVD può essere compreso come una sequenza di tre fasi che coinvolge gas, calore e una reazione chimica. È un metodo preciso e altamente controllato per costruire materiali da zero.

Fase 1: Introduzione degli ingredienti gassosi

I materiali che formeranno il film solido finale vengono prima introdotti in una camera di reazione sotto forma di gas. Questi sono spesso chiamati gas precursori.

Fase 2: Riscaldamento della superficie

L'oggetto da rivestire, noto come substrato, viene posizionato all'interno della camera e riscaldato a una temperatura molto elevata. Questo calore fornisce l'energia necessaria affinché si verifichi la fase successiva.

Fase 3: Innesco di una reazione chimica

Quando i gas precursori entrano in contatto con il substrato caldo, subiscono una reazione chimica o una decomposizione. Questa reazione fa sì che gli atomi si depositino dal gas e si leghino alla superficie, formando uno strato solido.

Fase 4: Costruzione del film solido

Questo processo continua, costruendo il film solido un livello atomico alla volta. Il risultato è un rivestimento eccezionalmente puro, denso e uniforme che si adatta perfettamente alla forma del substrato.

Perché la CVD è così utile?

La CVD non è solo una tecnica, ma una piattaforma versatile utilizzata per creare componenti critici in settori che vanno dalla microelettronica all'aerospaziale. I suoi vantaggi derivano dall'alto grado di controllo che offre.

Versatilità ineguagliabile

La CVD può essere utilizzata per depositare una vasta gamma di materiali. Questi includono metalli, non metalli, leghe complesse e composti ceramici avanzati apprezzati per la loro durezza e resistenza al calore.

Copertura perfetta su forme complesse

Poiché il rivestimento è costruito da un gas, può raggiungere e coprire uniformemente ogni angolo e fessura di un oggetto complesso e tridimensionale. Questo è noto come buona proprietà di avvolgimento (wrap-around), che è molto difficile da ottenere con metodi di rivestimento a base liquida.

Controllo e purezza massimi

I tecnici possono controllare con precisione le proprietà del film finale, come il suo spessore, la composizione chimica e la struttura cristallina, regolando parametri come temperatura, pressione e miscela di gas. Ciò si traduce in film di purezza e densità estremamente elevate.

Comprendere i compromessi

Sebbene potente, il processo CVD tradizionale presenta un limite significativo che ne determina l'uso e le modalità di applicazione.

La sfida principale: calore estremo

I processi CVD classici richiedono temperature molto elevate, spesso tra 850°C e 1100°C. Questo calore intenso significa che il materiale del substrato stesso deve essere in grado di resistervi senza fondere, deformarsi o degradarsi.

Soluzioni moderne

Per superare questo limite di calore, sono state sviluppate versioni specializzate del processo. Tecniche come la CVD potenziata al plasma (PECVD) utilizzano il plasma invece del solo calore per energizzare i gas, consentendo la deposizione a temperature molto più basse.

Fare la scelta giusta per il tuo obiettivo

Comprendere i punti di forza fondamentali della CVD aiuta a chiarire le sue applicazioni ideali.

- Se il tuo obiettivo principale è creare un film sottile ultra-puro e impeccabile per l'elettronica o l'ottica: La CVD è lo standard di riferimento grazie al suo controllo a livello atomico e all'elevata purezza.

- Se il tuo obiettivo principale è rivestire un oggetto complesso e non piatto con uno strato protettivo uniforme: La capacità di "avvolgimento" della CVD la rende una scelta superiore rispetto ai metodi a linea di vista.

- Se il tuo obiettivo principale è lavorare con materiali sensibili al calore come plastiche o alcune leghe: Dovresti evitare la CVD tradizionale e invece indagare sulle varianti a temperatura più bassa.

In definitiva, la deposizione chimica da vapore consente agli ingegneri di costruire materiali con una precisione che semplicemente non è possibile con altri metodi.

Tabella riassuntiva:

| Aspetto chiave | Spiegazione semplice |

|---|---|

| Processo | Utilizzo di gas reattivi per costruire un film solido atomo per atomo su una superficie riscaldata. |

| Vantaggio principale | Crea rivestimenti eccezionalmente puri, uniformi e conformi su forme complesse. |

| Limitazione chiave | La CVD tradizionale richiede temperature molto elevate, inadatte a materiali sensibili al calore. |

| Usi comuni | Produzione di microchip, utensili da taglio e rivestimenti resistenti all'usura. |

Hai bisogno di un rivestimento uniforme e ad alta purezza per i tuoi componenti?

KINTEK è specializzata in apparecchiature di laboratorio di precisione e materiali di consumo per processi avanzati di deposizione di materiali come la CVD. Sia che tu stia sviluppando elettronica di prossima generazione, rivestimenti per utensili durevoli o ottiche specializzate, le nostre soluzioni ti aiutano a ottenere il massimo controllo e purezza richiesti dalla tua ricerca.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio in materia di rivestimenti e film sottili.

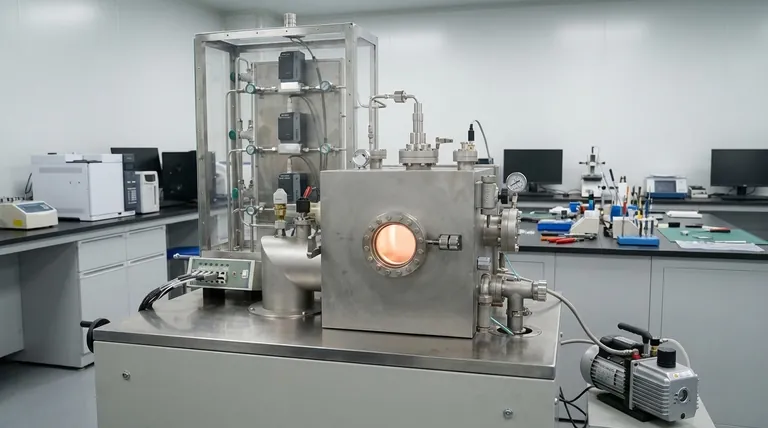

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate