In breve, la Deposizione Chimica da Fase Vapore (CVD) è un processo di produzione che crea un rivestimento a film sottile ad alte prestazioni su un substrato. Funziona introducendo gas chimici volatili, noti come precursori, in una camera di reazione. Questi gas reagiscono o si decompongono su una superficie riscaldata, formando un materiale solido che si deposita uniformemente sull'oggetto target, costruendo il rivestimento uno strato di molecole alla volta.

Il principio fondamentale da comprendere è che la CVD è fondamentalmente un processo chimico, non fisico. A differenza dei metodi che semplicemente spostano un materiale da una sorgente a un bersaglio, la CVD sintetizza un materiale solido completamente nuovo direttamente sulla superficie del componente attraverso reazioni chimiche controllate.

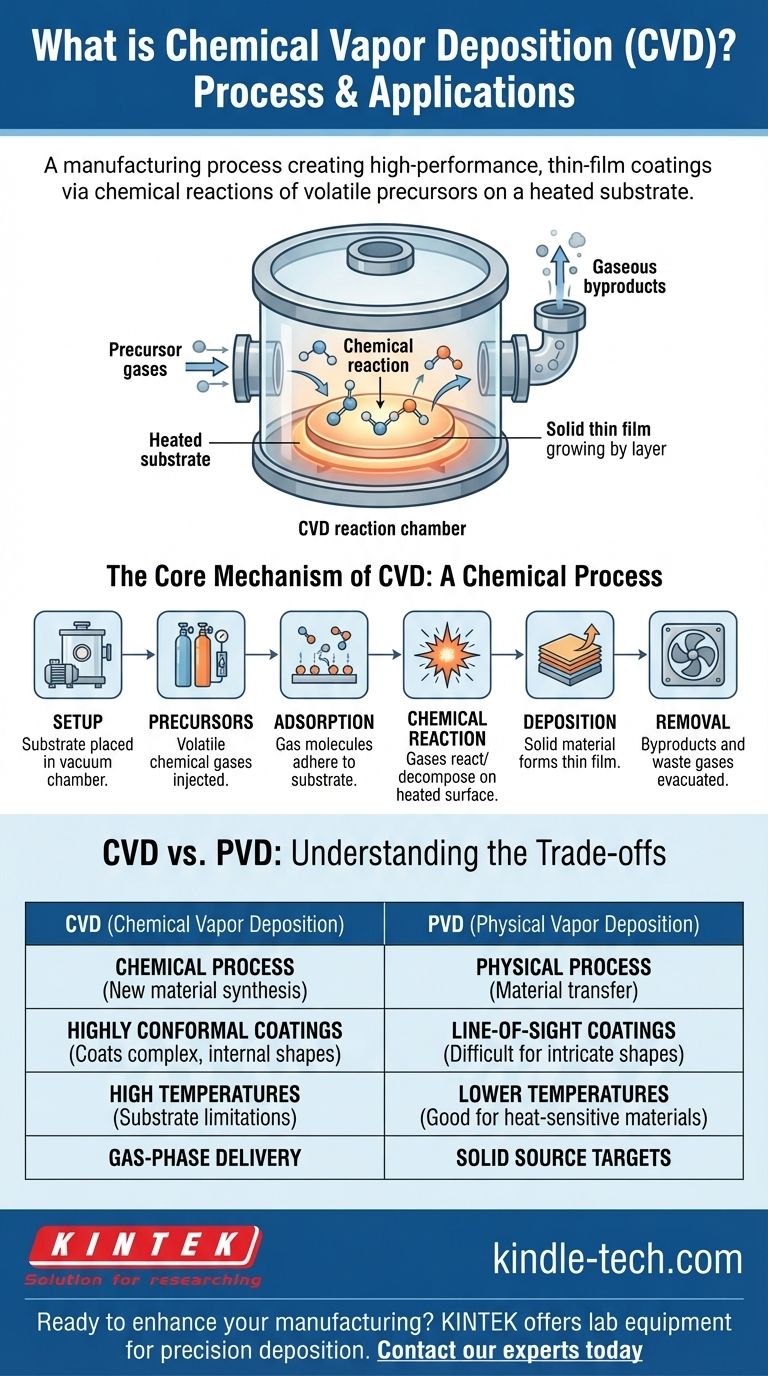

Il Meccanismo Centrale della CVD

Per comprendere veramente il processo CVD, è meglio scomporlo nei suoi passaggi sequenziali. L'intera operazione si svolge all'interno di una camera di reazione sigillata in condizioni di temperatura, pressione e vuoto attentamente controllate.

L'Impostazione: Camera e Precursori

Il processo inizia posizionando l'oggetto da rivestire, noto come substrato, all'interno di una camera di reazione. La camera viene quindi evacuata per creare il vuoto. Vengono selezionati speciali composti chimici volatili, chiamati precursori, in base al materiale di rivestimento finale desiderato.

Fase 1: Introduzione dei Precursori

I prodotti chimici precursori, che si trovano allo stato gassoso, vengono iniettati con precisione nella camera a vuoto. La portata e la miscela di questi gas sono variabili critiche che controllano le proprietà finali del rivestimento.

Fase 2: Trasporto e Adsorbimento

Una volta all'interno della camera, le molecole di gas precursore viaggiano e entrano in contatto con il substrato. Le molecole aderiscono fisicamente alla superficie in un processo noto come adsorbimento.

Fase 3: La Reazione Chimica

Questo è il cuore del processo CVD. Il substrato viene tipicamente riscaldato a una specifica temperatura di reazione. Questa energia termica fornisce l'energia di attivazione necessaria affinché i gas precursori adsorbiti reagiscano tra loro o si decompongano direttamente sulla superficie.

Fase 4: Deposizione e Crescita del Film

Il prodotto di questa reazione chimica è il materiale di rivestimento solido desiderato. Questo solido non volatile si deposita sul substrato, formando un film sottile e stabile. Il processo continua man mano che viene fornito più gas, consentendo al film di crescere in modo altamente uniforme e controllato.

Fase 5: Rimozione dei Sottoprodotti

Le reazioni chimiche creano anche sottoprodotti gassosi che non fanno parte del rivestimento finale. Questi gas di scarto vengono desorbiti dalla superficie e vengono continuamente rimossi dalla camera dal sistema di vuoto, garantendo un film puro e di alta qualità.

Comprendere i Compromessi: CVD vs. PVD

Per comprendere i vantaggi specifici della CVD, è utile confrontarla con un'altra comune tecnica di deposizione di film sottili: la Deposizione Fisica da Fase Vapore (PVD).

La Differenza Fondamentale: Chimica vs. Fisica

La distinzione principale è nel nome. La CVD utilizza una reazione chimica sulla superficie del substrato per creare il rivestimento. Al contrario, la PVD utilizza un meccanismo fisico — come l'evaporazione o lo sputtering — per spostare gli atomi del materiale di rivestimento da una sorgente solida direttamente sul substrato. Non c'è trasformazione chimica nella PVD.

Caratteristiche del Rivestimento

Poiché la CVD si basa su un gas che può fluire e permeare, eccelle nella creazione di rivestimenti altamente conformi, il che significa che può coprire uniformemente forme complesse, angoli acuti e persino superfici interne. La PVD è tipicamente un processo "a linea di vista", il che può rendere difficile rivestire geometrie intricate in modo uniforme.

Condizioni del Processo

I processi CVD generalmente richiedono alte temperature per fornire l'energia necessaria per guidare le reazioni chimiche. Ciò può limitare i tipi di materiali del substrato che possono essere rivestiti senza essere danneggiati. La PVD può spesso essere eseguita a temperature molto più basse, rendendola adatta per materiali più sensibili al calore.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di deposizione corretto dipende interamente dai requisiti specifici della tua applicazione, incluse le proprietà del materiale, la forma del substrato e i vincoli di temperatura.

- Se il tuo obiettivo principale è un rivestimento ad alta purezza e uniforme su una forma complessa: la CVD è un candidato eccezionalmente forte grazie alla natura della sua erogazione in fase gassosa.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: la PVD è spesso la scelta migliore perché può essere utilizzata a temperature di processo significativamente inferiori rispetto alla maggior parte dei metodi CVD.

- Se il tuo obiettivo principale è una composizione specifica del materiale: la scelta dipende dalla disponibilità di precursori volatili adatti per la CVD rispetto a bersagli solidi per la PVD per quel particolare materiale.

In definitiva, comprendere la CVD come un processo di reazione chimica di precisione è la chiave per sfruttare le sue capacità uniche per la fabbricazione avanzata di materiali.

Tabella Riepilogativa:

| Fase del Processo CVD | Azione Chiave | Risultato |

|---|---|---|

| 1. Impostazione | Substrato posizionato in camera a vuoto | Prepara la superficie per il rivestimento |

| 2. Introduzione del Gas | Gas precursori iniettati nella camera | Fornisce i materiali di rivestimento |

| 3. Adsorbimento | Molecole di gas aderiscono alla superficie del substrato | Crea le basi per la reazione |

| 4. Reazione Chimica | Gas reagiscono/si decompongono sulla superficie riscaldata | Forma il materiale di rivestimento solido |

| 5. Deposizione | Materiale solido si accumula strato dopo strato | Crea un film sottile uniforme |

| 6. Rimozione dei Sottoprodotti | Gas di scarto evacuati dalla camera | Garantisce la purezza del rivestimento |

Pronto a migliorare la tua produzione con rivestimenti di precisione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per processi di deposizione avanzati come la CVD. Le nostre soluzioni aiutano i laboratori a ottenere risultati superiori di film sottili con elevata uniformità e purezza. Contatta i nostri esperti oggi per discutere come possiamo supportare le tue specifiche esigenze applicative!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione