Nella sua essenza, la deposizione chimica da vapore (CVD) nei semiconduttori è un processo altamente controllato per costruire film solidi ultrasottili sopra un wafer di silicio. Funziona introducendo gas specifici in una camera di reazione, dove reagiscono chimicamente e depositano uno strato di materiale, costruendo essenzialmente i componenti microscopici di un chip per computer un livello atomico alla volta.

La CVD non è semplicemente una tecnica di rivestimento; è un metodo di fabbricazione fondamentale. Consente la costruzione di dispositivi semiconduttori complessi e multistrato trasformando con precisione gas accuratamente selezionati in film solidi e funzionali.

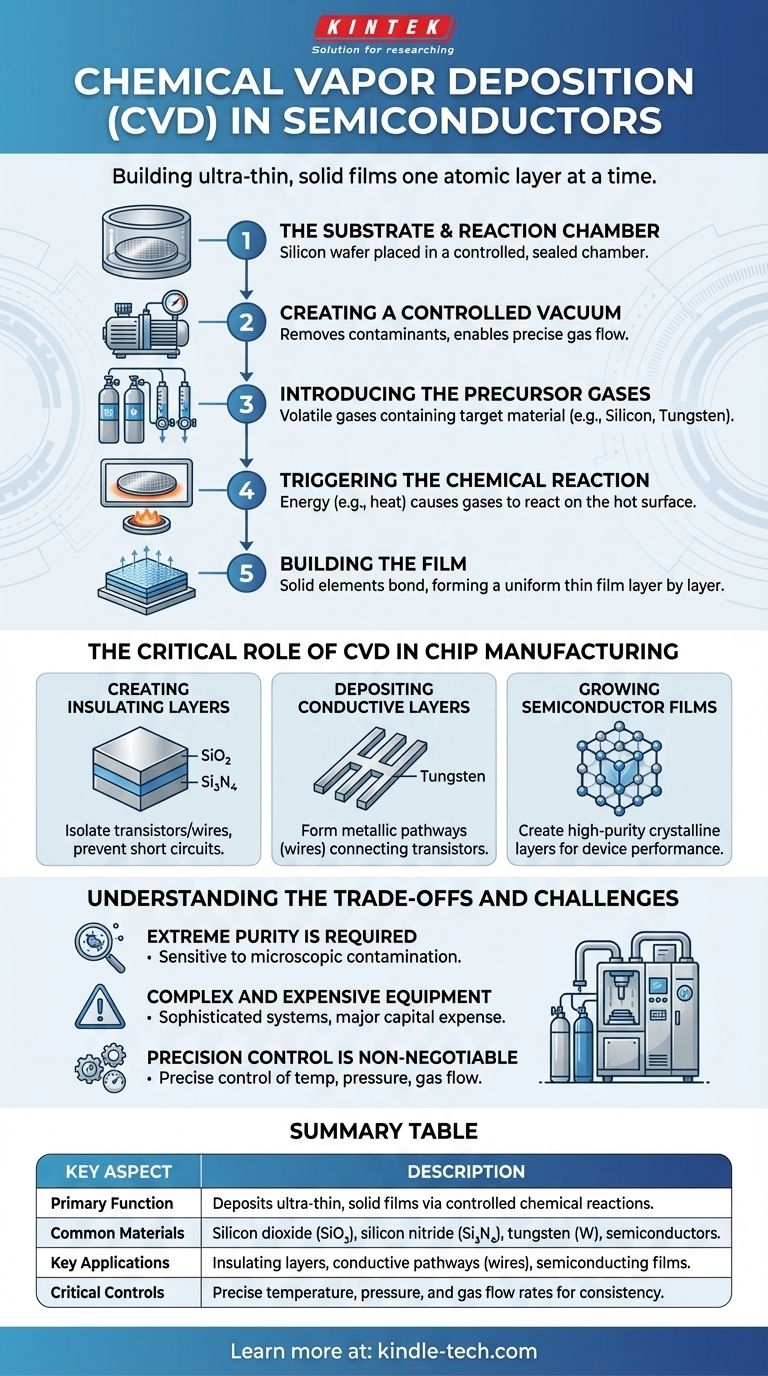

Come funziona la deposizione chimica da vapore: il meccanismo centrale

Per comprendere l'importanza della CVD, è necessario prima comprenderne i passaggi fondamentali. Il processo è una sequenza attentamente orchestrata progettata per la precisione a livello atomico.

Il substrato e la camera di reazione

Innanzitutto, il pezzo da lavorare, tipicamente un wafer di silicio, viene posizionato all'interno di una camera di reazione sigillata e altamente controllata. Questa camera è progettata per mantenere condizioni specifiche di temperatura e pressione.

Creazione di un vuoto controllato

La camera viene posta sotto vuoto. Questo passaggio è fondamentale per due motivi: rimuove eventuali gas atmosferici indesiderati che potrebbero contaminare il film e consente il controllo e il flusso precisi dei gas reattivi che verranno introdotti successivamente.

Introduzione dei gas precursori

Una miscela specifica di gas volatili, noti come precursori, viene quindi introdotta nella camera. Questi gas contengono gli atomi del materiale che si desidera depositare, come silicio, azoto o un metallo come il tungsteno.

Innesco della reazione chimica

Una fonte di energia, più comunemente il calore, viene applicata alla camera e al wafer. Questa energia fa sì che i gas precursori si decompongano o reagiscano tra loro sulla superficie calda del wafer.

Costruzione del film

Mentre i gas reagiscono, gli elementi solidi si legano alla superficie del wafer, formando un film sottile e uniforme. Questo processo continua strato dopo strato, costruendo il film fino a uno spessore specificato con precisione su tutto il wafer.

Il ruolo critico della CVD nella produzione di chip

La CVD non è un processo monouso; è uno strumento versatile utilizzato ripetutamente durante la fabbricazione dei chip per costruire diverse parti del circuito integrato.

Creazione di strati isolanti

Uno degli usi più comuni della CVD è la deposizione di film di biossido di silicio (SiO₂) o nitruro di silicio (Si₃N₄). Questi materiali sono eccellenti isolanti elettrici, utilizzati per isolare transistor e fili l'uno dall'altro per prevenire cortocircuiti.

Deposizione di strati conduttivi

La CVD viene utilizzata anche per creare i percorsi metallici che collegano milioni o miliardi di transistor su un chip. Vengono depositati film di materiali come il tungsteno per fungere da "fili" del circuito.

Crescita di film semiconduttori

Il processo può essere utilizzato per far crescere i materiali semiconduttori stessi che formano i transistor. Ciò consente la creazione di strati cristallini di elevata purezza con proprietà elettroniche specifiche essenziali per le prestazioni del dispositivo.

Comprendere i compromessi e le sfide

Sebbene potente, la CVD è un processo impegnativo e complesso che richiede notevoli competenze e investimenti.

È richiesta una purezza estrema

Il processo è eccezionalmente sensibile alla contaminazione. Anche particelle di polvere microscopiche o tracce di gas indesiderati possono rovinare le proprietà elettroniche del film depositato, rendendo il chip inutilizzabile.

Attrezzature complesse e costose

I sistemi CVD sono altamente sofisticati. Comprendono sistemi integrati di erogazione dei gas, camere di reazione ad alta temperatura, potenti pompe per il vuoto e sistemi di controllo automatizzati, rendendo l'attrezzatura una spesa in conto capitale significativa.

Il controllo di precisione è irrinunciabile

La qualità e lo spessore finali del film depositato dipendono dal controllo preciso di variabili come temperatura, pressione e velocità di flusso dei gas. Mantenere questo controllo in modo coerente su un intero wafer richiede un alto livello di competenza nell'ingegneria di processo.

Come applicare questo al tuo obiettivo

Comprendere la CVD è essenziale per chiunque si occupi di elettronica o scienza dei materiali. La tua prospettiva su di essa dipenderà dal tuo focus specifico.

- Se il tuo obiettivo principale è la fabbricazione di chip: Riconosci la CVD come un processo di produzione "additivo" fondamentale, utilizzato per costruire gli strati isolanti, conduttivi e semiconduttori critici di un microchip.

- Se il tuo obiettivo principale è la scienza dei materiali: Considera la CVD come un metodo versatile per creare film sottili ad alte prestazioni e di elevata purezza per una vasta gamma di applicazioni oltre i semiconduttori, inclusi ottica e rivestimenti protettivi.

- Se il tuo obiettivo principale è l'ingegneria di processo: Concentrati sui parametri di controllo critici: temperatura, pressione e chimica dei gas, poiché queste sono le leve che determinano il successo o il fallimento di un film.

In definitiva, la deposizione chimica da vapore è il motore invisibile che consente la costruzione su scala atomica del mondo elettronico moderno.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Funzione principale | Deposita film solidi ultrasottili su wafer di silicio tramite reazioni chimiche controllate di gas. |

| Materiali comuni | Biossido di silicio (SiO₂), nitruro di silicio (Si₃N₄), tungsteno (W) e altri semiconduttori. |

| Applicazioni chiave | Creazione di strati isolanti, percorsi conduttivi (fili) e film semiconduttori per transistor. |

| Controlli critici | Temperatura, pressione e velocità di flusso dei gas precise per risultati coerenti e di alta qualità. |

Pronto a ottenere precisione nella fabbricazione di film sottili del tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo di laboratorio ad alte prestazioni, comprese soluzioni per processi impegnativi come la CVD. Che tu sia in R&S o in produzione, la nostra esperienza ti assicura di avere gli strumenti affidabili necessari per risultati superiori. Contatta oggi i nostri specialisti per discutere come possiamo supportare i tuoi progetti di semiconduttori o scienza dei materiali.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse