Nella sua essenza, la deposizione chimica da fase vapore (CVD) nella fabbricazione di semiconduttori è un processo utilizzato per costruire l'intricata struttura a strati di un microchip. Comporta l'introduzione di gas specifici, noti come precursori, in una camera di reazione dove reagiscono chimicamente per formare un film sottile solido sulla superficie di un wafer di silicio. Questo metodo è fondamentale per creare gli strati isolanti e conduttivi che definiscono un moderno circuito elettronico.

La chiave per comprendere la CVD è vederla non come una semplice tecnica di rivestimento, ma come un processo di costruzione chimica di precisione. Consente agli ingegneri di "coltivare" materiali altamente specifici, atomo per atomo, su un substrato, formando i percorsi elettrici e gli isolanti essenziali che fanno funzionare un transistor.

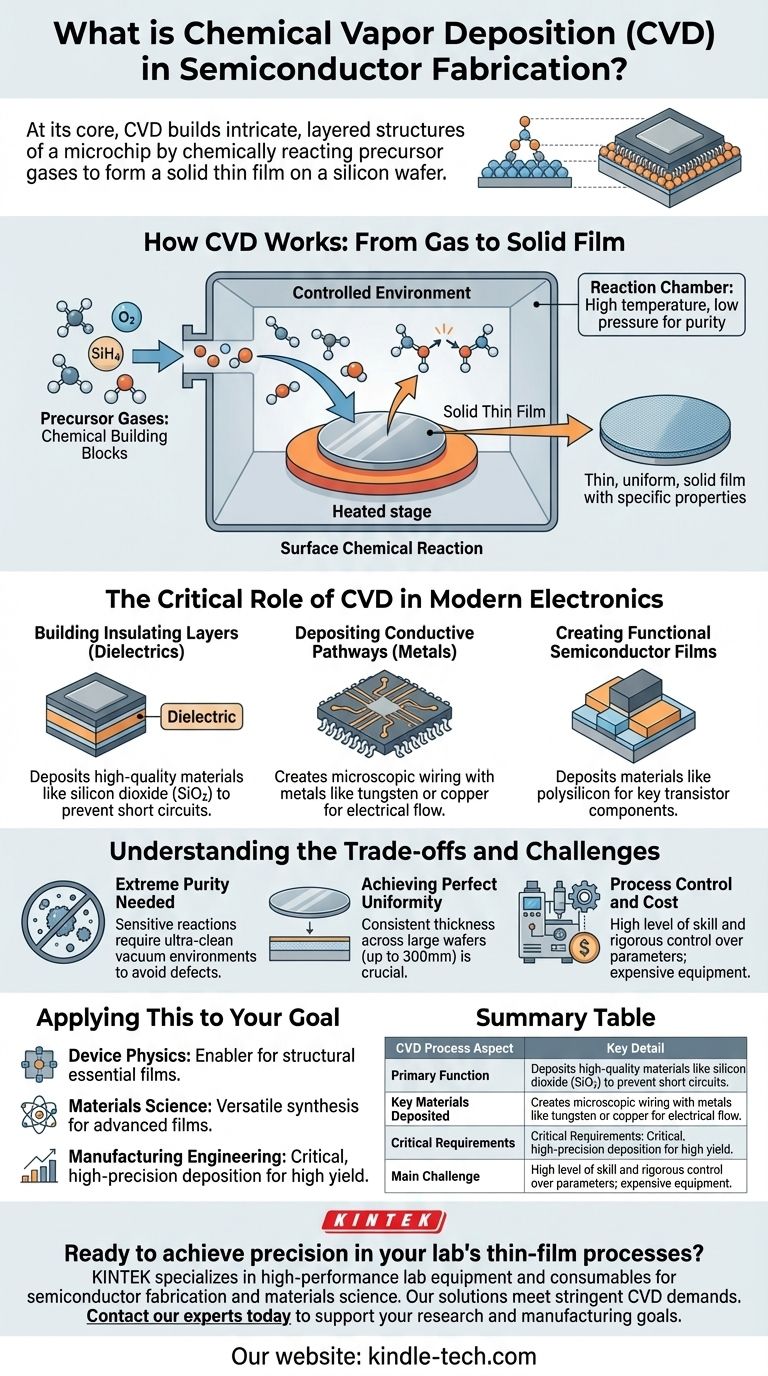

Come funziona la CVD: dal gas al film solido

Per apprezzare perché la CVD è così vitale, è necessario comprendere l'ambiente controllato in cui opera. Il processo è molto più sofisticato del semplice spruzzare un materiale su una superficie.

La camera di reazione: un ambiente controllato

Un wafer di silicio viene posizionato all'interno di una camera di reazione altamente controllata. Questa camera viene generalmente mantenuta a una temperatura e pressione specifiche, spesso sottovuoto, per garantire la purezza e la stabilità del processo. L'ambiente controllato è fondamentale per prevenire la contaminazione e consentire le reazioni chimiche desiderate.

Gas precursori: i blocchi chimici da costruzione

Specifici prodotti chimici gassosi, chiamati precursori, vengono introdotti attentamente nella camera. Ogni precursore contiene gli atomi necessari per il film finale. Ad esempio, per creare uno strato isolante di biossido di silicio (SiO₂), potrebbero essere utilizzati precursori come il silano (SiH₄) e l'ossigeno (O₂). La combinazione e i tassi di flusso di questi gas costituiscono una ricetta precisa.

Il processo di deposizione: una reazione chimica superficiale

Il calore e la pressione all'interno della camera energizzano i gas precursori, facendoli reagire sulla superficie calda del wafer. Questa reazione chimica scompone i gas e li riforma in un nuovo materiale solido che si deposita uniformemente sulla superficie del wafer. Il risultato è un film sottile, uniforme e solido con specifiche proprietà elettriche o fisiche.

Il ruolo critico della CVD nell'elettronica moderna

La CVD non è un passaggio opzionale; viene utilizzata ripetutamente durante la produzione di chip per costruire i circuiti strato dopo strato. La sua versatilità consente di depositare i diversi tipi di materiali necessari per un dispositivo funzionale.

Costruzione di strati isolanti (dielettrici)

In un microchip, miliardi di transistor sono raggruppati. Per impedire che i segnali elettrici vadano in cortocircuito, devono essere separati da materiali isolanti, o dielettrici. La CVD è il metodo principale per depositare dielettrici di alta qualità come il biossido di silicio e il nitruro di silicio.

Deposizione di percorsi conduttivi (metalli)

La CVD viene utilizzata anche per creare il "cablaggio" microscopico che collega i transistor. Può depositare film metallici, come il tungsteno o il rame, che fungono da percorsi conduttivi affinché l'elettricità fluisca attraverso il circuito integrato.

Creazione di film semiconduttori funzionali

Oltre ai semplici isolanti e conduttori, la CVD viene utilizzata per depositare i materiali semiconduttori funzionali stessi. Ad esempio, il silicio policristallino (polisilicio), un componente chiave nella struttura del gate di un transistor, viene spesso depositato utilizzando un processo CVD.

Comprendere i compromessi e le sfide

Sebbene potente, la CVD è un processo impegnativo con complessità intrinseche che gli ingegneri devono gestire per garantire rese di produzione elevate.

La necessità di una purezza estrema

Le reazioni chimiche nella CVD sono altamente sensibili. Qualsiasi particella indesiderata o gas contaminante nella camera può interferire con la reazione, portando a difetti nel film. Questo è il motivo per cui il processo viene eseguito sottovuoto o in un ambiente ultra-pulito.

Raggiungere una perfetta uniformità

Affinché un chip funzioni correttamente, il film depositato deve avere uno spessore uniforme su tutto il wafer, che può raggiungere i 300 mm di diametro. Le variazioni di temperatura o di flusso di gas possono portare a non uniformità, causando variazioni nelle prestazioni del dispositivo su tutto il chip.

Controllo del processo e costi

Le apparecchiature CVD sono altamente sofisticate e costose. Il processo richiede un alto livello di competenza e un controllo rigoroso di parametri come temperatura, pressione e chimica dei gas per produrre risultati affidabili e ripetibili.

Applicare questo al tuo obiettivo

Comprendere la CVD è essenziale, ma la sua rilevanza dipende dal tuo focus specifico. Utilizza quanto segue per inquadrare la sua importanza per il tuo lavoro.

- Se il tuo obiettivo principale è la fisica dei dispositivi a semiconduttore: considera la CVD come il fattore abilitante per la creazione dei film dielettrici (isolanti) e conduttivi specifici che sono strutturalmente essenziali affinché un transistor funzioni come progettato.

- Se il tuo obiettivo principale è la scienza dei materiali: considera la CVD come una tecnica di sintesi versatile per creare una vasta gamma di film sottili avanzati, dai materiali elettronici standard a strutture innovative come nanotubi di carbonio e nanofili.

- Se il tuo obiettivo principale è l'ingegneria di produzione: riconosci la CVD come una fase di deposizione critica e ad alta precisione che richiede un rigoroso controllo del processo per garantire una qualità del film costante, un'elevata resa e un buon rapporto costo-efficacia.

La deposizione chimica da fase vapore è una pietra angolare della tecnologia moderna, che consente la fabbricazione dei complessi dispositivi microelettronici che alimentano il nostro mondo.

Tabella riassuntiva:

| Aspetto del processo CVD | Dettaglio chiave |

|---|---|

| Funzione principale | Deposita film sottili e solidi su wafer di silicio tramite reazioni chimiche. |

| Materiali chiave depositati | Dielettrici (es. SiO₂), Metalli conduttivi (es. Tungsteno), Semiconduttori (es. Polisilicio). |

| Requisiti critici | Purezza estrema, controllo preciso di temperatura/pressione e perfetta uniformità. |

| Sfida principale | Controllo di processo sofisticato necessario per prevenire difetti e garantire un'elevata resa. |

Pronto a ottenere precisione nei processi di film sottile del tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni per la fabbricazione di semiconduttori e la scienza dei materiali. Sia che tu stia sviluppando chip di prossima generazione o materiali avanzati, le nostre soluzioni sono progettate per soddisfare le rigorose esigenze della CVD e di altre tecniche di deposizione. Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi obiettivi di ricerca e produzione con tecnologia affidabile e all'avanguardia.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme