In sostanza, la Deposizione Chimica da Fase Vapore (CVD) è un processo di produzione per la creazione di film sottili e rivestimenti solidi ad alta purezza. Funziona introducendo un gas precursore volatile in una camera controllata contenente una superficie, o substrato. L'energia, tipicamente sotto forma di calore, provoca una reazione chimica o la decomposizione del gas, permettendo al materiale desiderato di "depositarsi" sul substrato, costruendo un nuovo strato solido atomo per atomo.

La differenza fondamentale nella CVD è che non si sta semplicemente applicando un materiale preesistente a una superficie. Invece, si sta costruendo un nuovo strato di materiale altamente uniforme direttamente su quella superficie a partire da blocchi costitutivi gassosi, consentendo un controllo impareggiabile sulla purezza e sullo spessore.

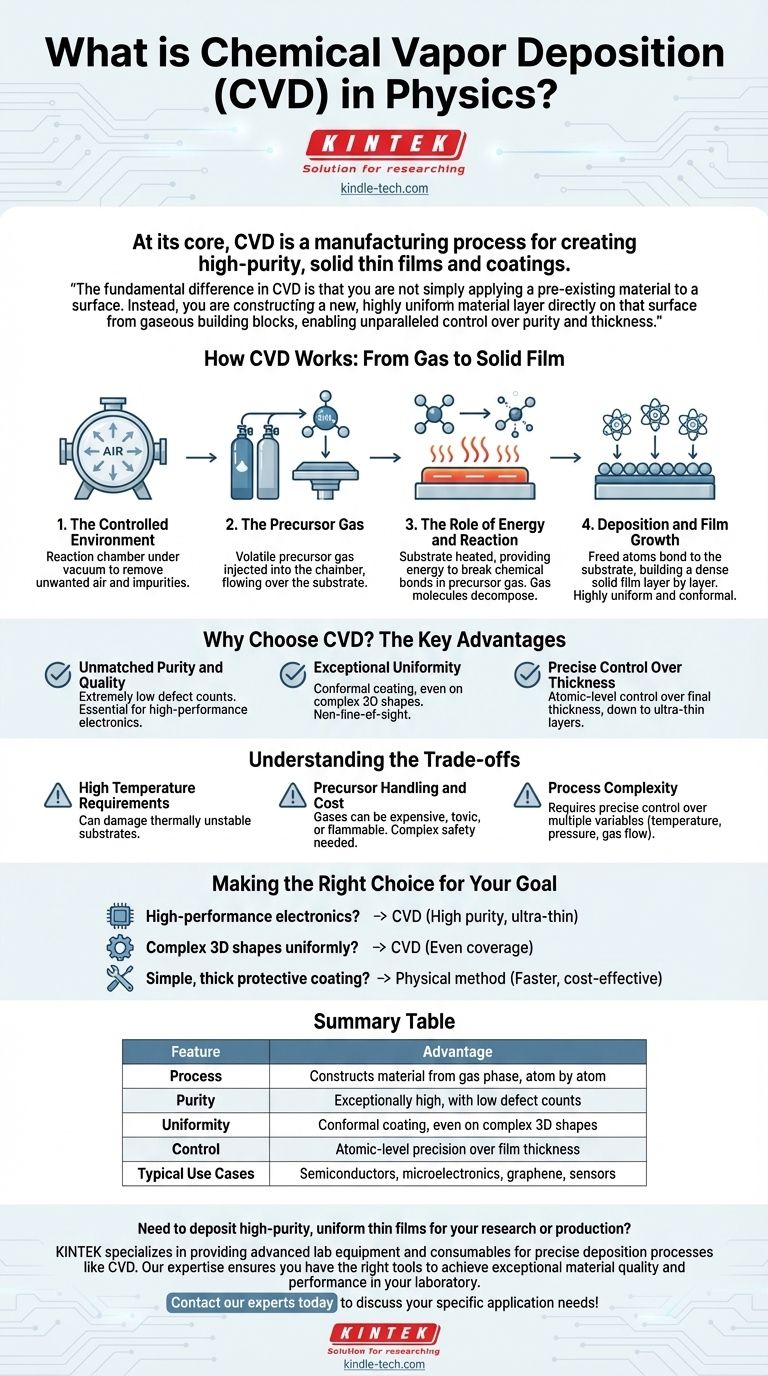

Come funziona la CVD: dal gas al film solido

Per comprendere il valore della CVD, è essenziale visualizzare il processo non come un semplice rivestimento, ma come una costruzione chimica controllata su scala molecolare.

L'ambiente controllato

L'intero processo si svolge all'interno di una camera di reazione sotto vuoto.

Il vuoto è fondamentale non per "aspirare" le sostanze chimiche, ma per rimuovere aria e impurità indesiderate. Ciò garantisce che le uniche molecole presenti siano quelle necessarie per la reazione, portando a un film finale eccezionalmente puro.

Il gas precursore

Un "precursore" è un gas volatile che contiene gli atomi specifici che si desidera depositare. Ad esempio, per creare un film di silicio, si potrebbe usare gas silano (SiH₄).

Questo gas viene iniettato con cura nella camera, dove scorre sopra il componente che si desidera rivestire, noto come substrato.

Il ruolo dell'energia e della reazione

Il substrato viene tipicamente riscaldato a una temperatura elevata. Questa energia termica fornisce il catalizzatore necessario per rompere i legami chimici nelle molecole del gas precursore.

Quando le molecole di gas si avvicinano alla superficie calda, reagiscono o si decompongono, rilasciando gli atomi necessari per il film e formando altri sottoprodotti gassosi che vengono scaricati dalla camera.

Deposizione e crescita del film

Gli atomi liberati si legano alla superficie del substrato. Nel tempo, questo processo si ripete, costruendo uno strato di film sottile, denso e solido strato dopo strato.

Poiché il processo è guidato da un gas che riempie l'intera camera, la deposizione è altamente uniforme, o conforme. Riveste uniformemente tutte le superfici esposte, comprese forme complesse e cavità interne.

Perché scegliere la CVD? I vantaggi chiave

Ingegneri e fisici scelgono la CVD quando le proprietà del film depositato sono più critiche della velocità o del costo del processo.

Purezza e qualità ineguagliabili

Controllando con precisione i gas in ingresso, la CVD può produrre film con un numero estremamente basso di difetti. Questo è essenziale per la produzione di materiali ad alte prestazioni come il grafene o gli strati di silicio nei microelettronici.

Uniformità eccezionale

A differenza dei metodi "a vista" come la verniciatura a spruzzo o la sputtering fisica, la CVD non è direzionale. Il precursore gassoso circonda l'intero oggetto.

Ciò si traduce in un rivestimento perfettamente uniforme, fondamentale per componenti con geometrie intricate, garantendo prestazioni costanti su tutta la superficie.

Controllo preciso dello spessore

La crescita del film è una funzione diretta del tempo, della temperatura e del flusso di gas. Ciò consente un controllo a livello atomico dello spessore finale, rendendo possibile la creazione degli strati ultrasottili richiesti per i moderni circuiti elettrici e sensori.

Comprendere i compromessi

Sebbene potente, la CVD non è la soluzione per ogni applicazione. La sua precisione comporta requisiti e limitazioni specifici.

Requisiti di alta temperatura

Molti processi CVD richiedono temperature molto elevate per avviare la reazione chimica. Ciò può danneggiare o deformare i substrati che non sono termicamente stabili, limitando i tipi di materiali che possono essere rivestiti.

Manipolazione e costo del precursore

I gas precursori utilizzati nella CVD possono essere costosi, altamente tossici, corrosivi o infiammabili. Ciò richiede infrastrutture di sicurezza e manipolazione complesse e costose.

Complessità del processo

Ottenere il film perfetto richiede un controllo preciso su molteplici variabili: temperatura, pressione, portate di gas e chimica della camera. Ciò rende il processo più complesso da impostare ed eseguire rispetto ai metodi di deposizione fisica più semplici.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di deposizione dipende interamente dalle proprietà richieste del prodotto finale.

- Se il tuo obiettivo principale sono l'elettronica o i semiconduttori ad alte prestazioni: la CVD è spesso la scelta superiore per la sua capacità di produrre film altamente puri, privi di difetti e ultrasottili.

- Se il tuo obiettivo principale è rivestire uniformemente forme 3D complesse: la natura non a vista della CVD garantisce una copertura uniforme dove i metodi di deposizione fisica fallirebbero.

- Se il tuo obiettivo principale è applicare un rivestimento protettivo semplice e spesso su un materiale resistente al calore: un metodo fisico più semplice potrebbe essere più veloce ed economico se la purezza e l'uniformità estreme non sono critiche.

In definitiva, la scelta della Deposizione Chimica da Fase Vapore è una decisione che privilegia la qualità, la purezza e l'uniformità nella costruzione di un materiale da zero.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Processo | Costruisce materiale dalla fase gassosa, atomo per atomo |

| Purezza | Eccezionalmente alta, con basso numero di difetti |

| Uniformità | Rivestimento conforme, anche su forme 3D complesse |

| Controllo | Precisione a livello atomico sullo spessore del film |

| Casi d'uso tipici | Semiconduttori, microelettronica, grafene, sensori |

Hai bisogno di depositare film sottili ad alta purezza e uniformi per la tua ricerca o produzione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per processi di deposizione precisi come la CVD. La nostra esperienza ti garantisce di avere gli strumenti giusti per ottenere una qualità e prestazioni eccezionali dei materiali nel tuo laboratorio. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze applicative!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione