Nella sua essenza, la deposizione chimica da vapore (CVD) è un processo sofisticato per "far crescere" un materiale solido ad alta purezza, spesso sotto forma di film sottile, su una superficie. All'interno di uno speciale forno CVD, vengono introdotti e riscaldati gas precursori volatili, facendoli subire una reazione chimica o una decomposizione che deposita uno strato solido su un oggetto bersaglio, noto come substrato. Questo metodo costruisce essenzialmente nuovi materiali una molecola alla volta.

La deposizione chimica da vapore dovrebbe essere intesa non come una semplice tecnica di rivestimento, ma come un processo di costruzione chimica precisa. Sfrutta le reazioni in fase gassosa in un ambiente altamente controllato per creare materiali solidi superiori e ad alte prestazioni direttamente sulla superficie di un substrato.

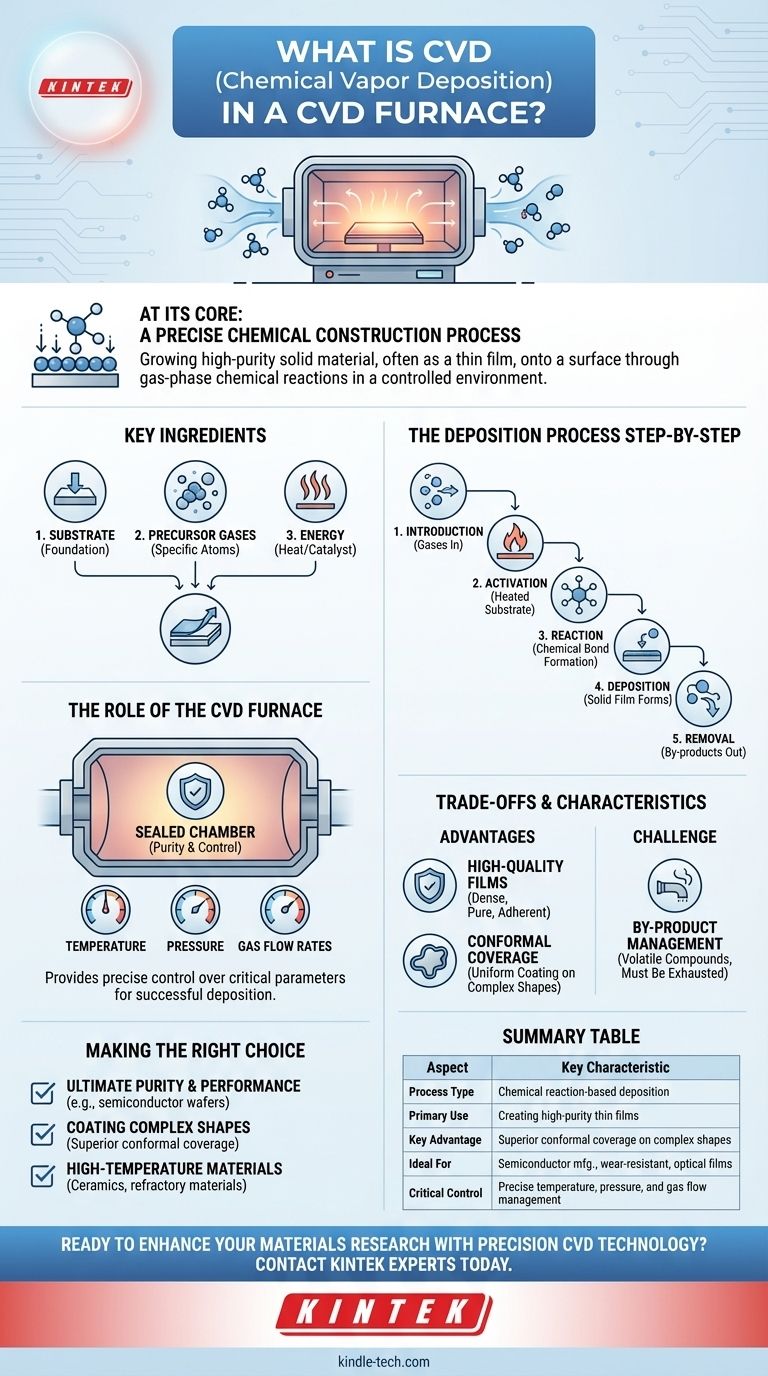

Come funziona fondamentalmente la CVD

Per comprendere il processo, è meglio suddividerlo nei suoi componenti essenziali e nella sequenza di eventi. L'intera operazione è una reazione chimica attentamente coreografata a livello microscopico.

Gli ingredienti chiave

Il processo CVD richiede tre componenti principali:

- Il Substrato: Questo è il materiale di base o l'oggetto che riceverà il nuovo film. Agisce come fondamento su cui viene fatto crescere il materiale solido.

- Gas Precursori: Si tratta di composti chimici volatili allo stato gassoso o di vapore. Contengono gli atomi specifici (ad esempio, silicio, carbonio, titanio) necessari per creare il film solido desiderato.

- Energia: Tipicamente sotto forma di calore proveniente dal forno, questa energia funge da catalizzatore. Fornisce l'energia di attivazione necessaria per rompere i legami chimici nei gas precursori e guidare la reazione di deposizione.

Il processo di deposizione passo dopo passo

Il processo all'interno del forno CVD segue una sequenza chiara:

- Introduzione: Uno o più gas precursori vengono immessi nella camera di reazione del forno, che è spesso mantenuta sotto vuoto.

- Attivazione: Il substrato viene riscaldato a una temperatura di reazione precisa, che a sua volta riscalda i gas precursori che fluiscono sulla sua superficie.

- Reazione: Il calore innesca una reazione chimica. I gas precursori si decompongono (si scompongono) o reagiscono con altri gas vicino al substrato caldo.

- Deposizione: Come risultato di questa reazione, si forma un nuovo materiale solido che si lega chimicamente alla superficie del substrato, creando un film sottile denso e uniforme.

- Rimozione: La reazione crea anche sottoprodotti volatili (gas di scarto), che vengono continuamente rimossi dalla camera tramite un flusso di gas o un sistema di vuoto.

Perché una reazione "chimica" è cruciale

Il termine "chimico" è fondamentale. Questa non è semplicemente una condensazione, in cui un gas si trasforma in liquido o solido. La CVD comporta la creazione di un materiale solido completamente nuovo attraverso la formazione di legami chimici, con conseguente formazione di un film fortemente aderente al substrato.

Il ruolo del forno CVD

Il forno è molto più di un semplice forno; è l'ambiente autonomo in cui viene gestito l'intero processo. La sua funzione principale è fornire un controllo preciso sulle condizioni necessarie per una deposizione di successo.

Più che semplice calore

Sebbene fornire un calore uniforme e stabile sia il compito più ovvio del forno, esso funge anche da camera di reazione sigillata. Questo contenimento è fondamentale per mantenere la purezza e controllare l'ambiente chimico.

Controllo dei parametri critici

Per ottenere un film di alta qualità, il sistema del forno deve gestire meticolosamente diverse variabili:

- Temperatura: Determina la velocità e il tipo di reazione chimica.

- Pressione: Il livello di vuoto influisce sulla purezza dell'ambiente e sul percorso delle molecole di gas.

- Portate di gas: Controlla con precisione l'apporto dei gas precursori, influenzando direttamente la composizione e la velocità di crescita del film.

Comprendere i compromessi e le caratteristiche

Come ogni processo di produzione avanzato, la CVD presenta vantaggi distinti e sfide intrinseche che la rendono adatta ad applicazioni specifiche.

Vantaggio principale: film di alta qualità

La CVD è rinomata per la produzione di materiali eccezionalmente di alta qualità. I film sono tipicamente molto densi, puri e hanno un'eccellente adesione al substrato, rendendoli ideali per applicazioni ad alte prestazioni.

La sfida dei sottoprodotti

Poiché la CVD è una reazione chimica, produce sempre sottoprodotti. Questi composti volatili possono essere corrosivi, tossici o infiammabili e devono essere gestiti e scaricati in sicurezza dal sistema.

Copertura conforme

Un vantaggio significativo della CVD è la sua capacità di rivestire uniformemente forme complesse e tridimensionali. Poiché il precursore è un gas, può penetrare in piccole cavità e rivestire uniformemente tutte le superfici esposte, un'impresa difficile per i metodi di deposizione a linea di vista.

Fare la scelta giusta per il tuo obiettivo

La scelta della CVD è una decisione basata sulle proprietà richieste del materiale finale.

- Se la tua attenzione principale è la massima purezza e prestazione: La CVD è la scelta principale per applicazioni come la produzione di wafer semiconduttori, rivestimenti ottici e strati resistenti all'usura in cui l'integrità del materiale è fondamentale.

- Se la tua attenzione principale è il rivestimento di forme complesse o intricate: La natura a base di gas della CVD fornisce una copertura conforme superiore, garantendo uno spessore uniforme del film anche su superfici non piatte.

- Se la tua attenzione principale sono i materiali ad alta temperatura: La CVD è comunemente utilizzata per creare ceramiche e altri materiali refrattari che possono resistere ad ambienti termici estremi.

In definitiva, la deposizione chimica da vapore fornisce un potente metodo per costruire materiali da zero, consentendo la creazione di film avanzati che sono spesso impossibili da ottenere con altri mezzi.

Tabella riassuntiva:

| Aspetto | Caratteristica chiave |

|---|---|

| Tipo di processo | Deposizione basata su reazione chimica |

| Uso principale | Creazione di film sottili ad alta purezza |

| Vantaggio chiave | Copertura conforme superiore su forme complesse |

| Ideale per | Produzione di semiconduttori, rivestimenti resistenti all'usura, film ottici |

| Controllo critico | Gestione precisa di temperatura, pressione e flusso di gas |

Pronto a migliorare la tua ricerca sui materiali con la tecnologia CVD di precisione? KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per le esigenze di laboratorio. I nostri forni CVD offrono il controllo esatto e l'affidabilità richiesti per la deposizione di film sottili ad alta purezza. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono accelerare i tuoi progetti innovativi nello sviluppo di semiconduttori, nei rivestimenti avanzati e nella scienza dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Quanto tempo ci vuole per lavorare un diamante CVD? Una guida al ciclo di crescita di 2-4 settimane

- Qual è il processo di deposizione sotto vuoto? Ottieni rivestimenti di precisione a livello atomico

- Qual è l'apparato di deposizione chimica da vapore? I componenti essenziali per la deposizione di film sottili

- In cosa differisce il PVD dal CVD? Scegliere il giusto processo di rivestimento a film sottile

- Cos'è il metodo CVD per i diamanti sintetici? Far crescere diamanti da laboratorio dal gas con precisione