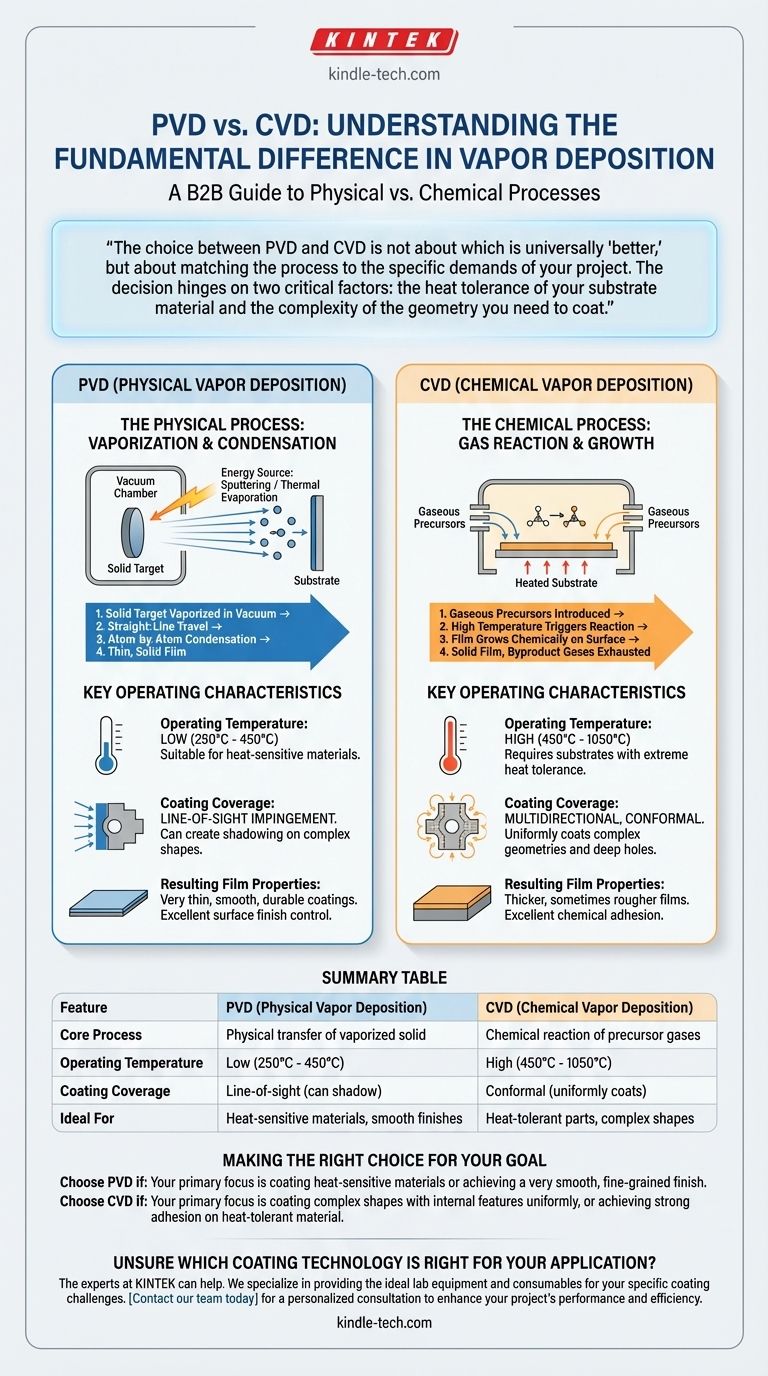

In fondo, la differenza fondamentale è che la Deposizione Fisica da Vapore (PVD) è un processo fisico, mentre la Deposizione Chimica da Vapore (CVD) è un processo chimico. Il PVD funziona vaporizzando un materiale solido sotto vuoto e facendolo condensare atomo per atomo su un substrato. Al contrario, il CVD espone un substrato a gas precursori volatili che reagiscono o si decompongono sulla superficie per formare il film solido desiderato.

La scelta tra PVD e CVD non riguarda quale sia universalmente "migliore", ma piuttosto l'abbinamento del processo alle esigenze specifiche del tuo progetto. La decisione dipende da due fattori critici: la tolleranza al calore del materiale del substrato e la complessità della geometria che devi rivestire.

Il Processo Fondamentale: Fisico vs. Chimico

I nomi "Fisico" e "Chimico" per la deposizione da vapore non sono arbitrari; descrivono l'essenza di come funziona ogni processo. Questa differenza fondamentale ne determina i parametri operativi e le applicazioni ideali.

Come Funziona il PVD: Un Trasferimento Fisico

Nel PVD, il materiale di rivestimento inizia come un bersaglio solido. Questo bersaglio viene bombardato con energia (ad esempio, tramite sputtering o evaporazione termica) all'interno di una camera a vuoto, causando il distacco di atomi o molecole che viaggiano attraverso il vuoto.

Queste particelle vaporizzate viaggiano in linea retta fino a colpire il substrato, dove si raffreddano e si condensano per formare un film sottile e solido. Questo è un processo a linea di vista, molto simile alla verniciatura a spruzzo.

Come Funziona il CVD: Una Reazione Chimica

Il CVD inizia con molecole precursori gassose. Questi gas vengono introdotti in una camera di reazione contenente il substrato riscaldato.

L'alta temperatura fornisce l'energia necessaria per innescare una reazione chimica sulla superficie del substrato. Questa reazione "fa crescere" un film solido direttamente sul pezzo, con i gas di scarto che vengono espulsi. Il rivestimento è formato da una trasformazione chimica, non da un semplice trasferimento fisico.

Distinzioni Chiave nella Pratica

La differenza tra un trasferimento fisico e una reazione chimica crea diverse distinzioni pratiche che influenzano direttamente il metodo da scegliere.

Temperatura Operativa

Questo è spesso il fattore decisionale più critico. Il PVD opera a temperature significativamente più basse (tipicamente da 250°C a 450°C), rendendolo adatto a una gamma più ampia di materiali, inclusi alcuni acciai e leghe trattati termicamente che sarebbero compromessi da un calore più elevato.

Il CVD richiede temperature molto più elevate (spesso da 450°C a 1050°C) per innescare le reazioni chimiche necessarie. Ciò ne limita l'uso a substrati che possono resistere a calore estremo senza deformarsi o perdere le loro proprietà materiali.

Geometria e Copertura del Rivestimento

Il PVD è un processo di impatto a linea di vista. Qualsiasi superficie non nel percorso diretto del materiale vaporizzato non verrà rivestita, creando un effetto "ombra" su parti complesse.

Il CVD è un processo multidirezionale e conforme. Poiché la deposizione è guidata da un gas che circonda l'intera parte, può rivestire uniformemente forme complesse, fori profondi e superfici interne con facilità.

Proprietà del Film Risultante

I processi producono diversi tipi di film. Il PVD produce tipicamente rivestimenti molto sottili, lisci e durevoli. Offre un eccellente controllo sulla finitura superficiale finale.

Il CVD può creare film più spessi e talvolta più ruvidi. Tuttavia, il legame chimico spesso si traduce in un'eccellente adesione al substrato.

Comprendere i Compromessi

Nessuno dei due metodi è una soluzione perfetta per tutti gli scenari. Comprendere i loro limiti intrinseci è fondamentale per prendere una decisione informata.

Costo e Complessità

Sebbene i costi varino a seconda dell'applicazione, il PVD può essere più costoso per alcuni progetti a causa della necessità di attrezzature complesse per ruotare le parti e mitigare il problema della linea di vista.

Il CVD è spesso più economico per la lavorazione in batch di molte parti contemporaneamente, specialmente se tali parti hanno geometrie complesse che il PVD non può gestire in modo efficiente.

Limitazioni di Materiale e Substrato

La limitazione principale del CVD è la sua elevata temperatura operativa, che squalifica immediatamente molti materiali ingegneristici comuni.

La limitazione principale del PVD è la sua incapacità di rivestire uniformemente forme intricate senza una rotazione meccanica complessa e potenzialmente costosa delle parti durante il processo.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione detteranno il metodo superiore. Concentrati sul tuo obiettivo primario per chiarire la tua decisione.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore o ottenere una finitura molto liscia: il PVD è la scelta logica grazie alle sue temperature operative più basse e alla struttura del film a grana fine.

- Se il tuo obiettivo principale è rivestire uniformemente forme complesse con caratteristiche interne: la natura gassosa e conforme del CVD lo rende l'opzione superiore e spesso l'unica praticabile.

- Se il tuo obiettivo principale è ottenere una forte adesione del rivestimento su un materiale tollerante al calore: la reazione chimica ad alta temperatura del CVD fornisce un legame eccezionalmente durevole.

Comprendere queste differenze fondamentali tra deposizione fisica e reazione chimica ti consente di selezionare la tecnologia di rivestimento precisa per la tua specifica sfida ingegneristica.

Tabella Riepilogativa:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Processo Principale | Trasferimento fisico di solido vaporizzato | Reazione chimica di gas precursori |

| Temperatura Operativa | Bassa (250°C - 450°C) | Alta (450°C - 1050°C) |

| Copertura del Rivestimento | A linea di vista (può creare ombre su forme complesse) | Conforme (riveste uniformemente geometrie complesse) |

| Ideale Per | Materiali sensibili al calore, finiture lisce | Parti tolleranti al calore con forme complesse |

Non sai quale tecnologia di rivestimento sia giusta per la tua applicazione? Gli esperti di KINTEK possono aiutarti. Siamo specializzati nella fornitura delle attrezzature da laboratorio e dei materiali di consumo ideali per le tue specifiche sfide di rivestimento, sia che tu richieda la precisione a bassa temperatura del PVD o la copertura conforme del CVD. Contatta il nostro team oggi stesso per una consulenza personalizzata per migliorare le prestazioni e l'efficienza del tuo progetto.

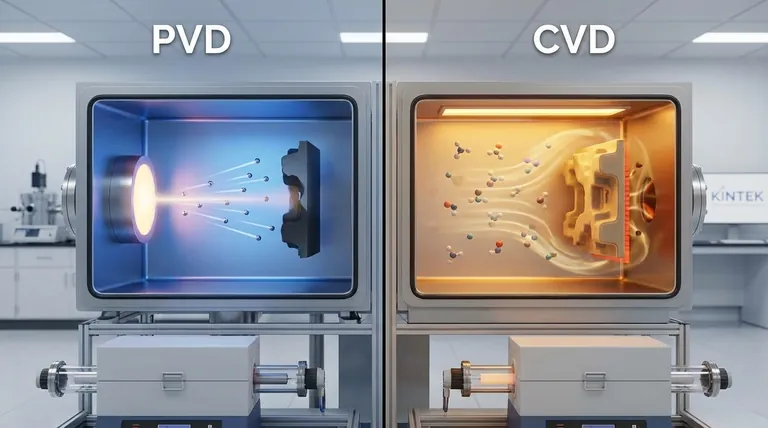

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Quali sono gli svantaggi dei nanotubi? I 4 Maggiori Ostacoli che Limitano il Loro Uso nel Mondo Reale

- Tutti i diamanti creati in laboratorio sono CVD? Comprendere i due metodi principali

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili