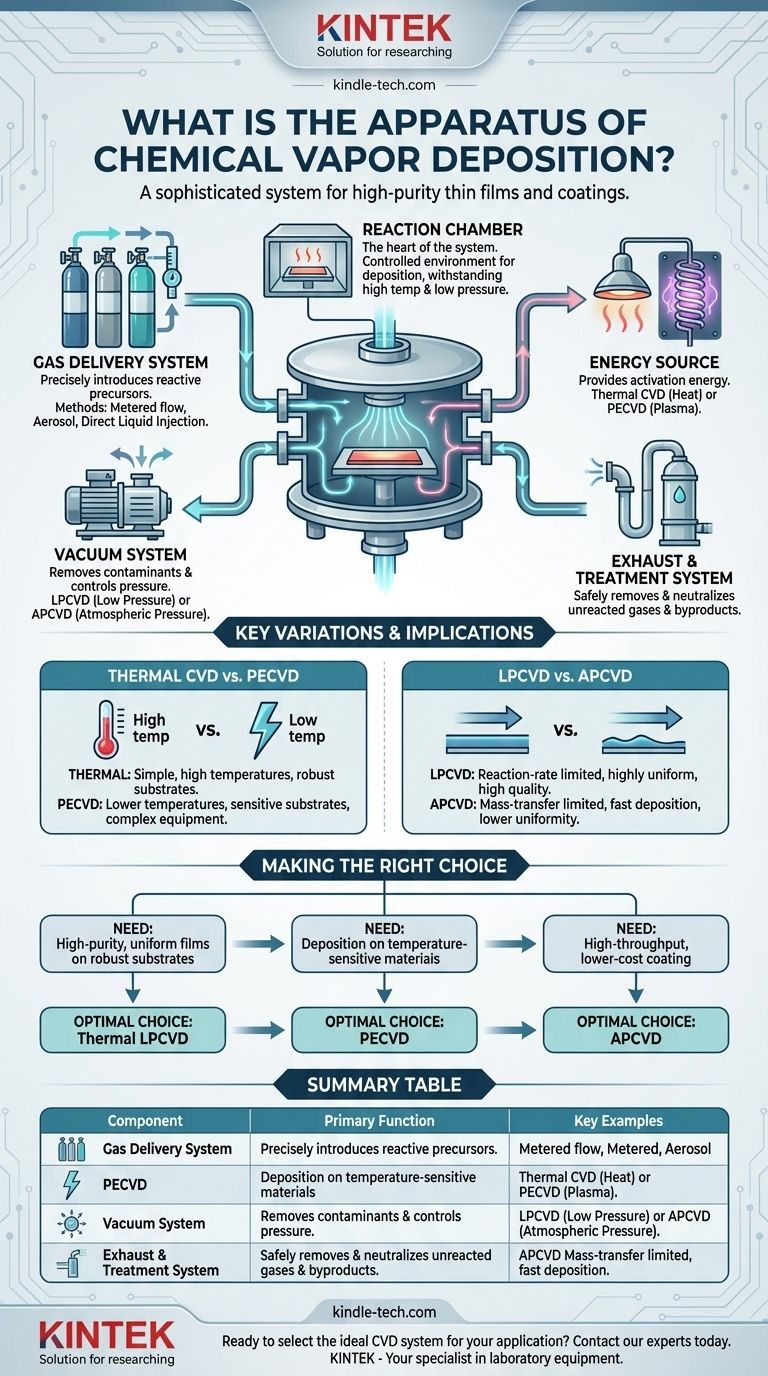

Al suo centro, un apparato di deposizione chimica da vapore (CVD) è un sistema sofisticato progettato per creare film e rivestimenti sottili ad alte prestazioni e di elevata purezza. L'attrezzatura tipica è costituita da un sistema di erogazione dei gas per introdurre le sostanze chimiche reattive, una camera di reazione dove avviene il processo, una fonte di energia per avviare la reazione, un sistema di vuoto per controllare l'ambiente e un sistema di scarico per rimuovere in sicurezza i sottoprodotti.

Un sistema CVD non è solo un insieme di parti; è un ambiente progettato con precisione per trasportare sostanze chimiche reattive (precursori) su una superficie, fornire l'energia necessaria per una reazione chimica e rimuovere in sicurezza i rifiuti.

L'anatomia di un sistema CVD

Ogni componente di un apparato CVD svolge una funzione critica nel controllo della deposizione di un film sottile. Comprendere il ruolo di ciascuna parte è fondamentale per comprendere il processo stesso.

Il sistema di erogazione dei gas e dei precursori

Questo sistema è responsabile dell'introduzione precisa dei materiali precursori reattivi nella camera di reazione. I precursori sono i mattoni chimici del film finale.

Il metodo di erogazione può variare. In molti casi, comporta un flusso misurato di gas, ma alcuni sistemi utilizzano un metodo assistito da aerosol o iniezione diretta di liquido per vaporizzare un precursore liquido prima che entri nella camera.

La camera di reazione (o reattore)

Questo è il cuore del sistema dove viene posizionato il substrato (il materiale da rivestire). È un ambiente chiuso e controllato, spesso una camera a vuoto, progettato per contenere la reazione chimica.

La camera deve essere in grado di resistere alle condizioni di processo richieste, che possono includere alte temperature, basse pressioni e ambienti chimici corrosivi.

La fonte di energia

La fonte di energia fornisce l'energia di attivazione necessaria per scomporre le molecole precursore e guidare la reazione chimica sulla superficie del substrato. Il tipo di fonte di energia è il modo principale per classificare i diversi metodi CVD.

Il CVD termico utilizza il calore, riscaldando direttamente il substrato per avviare la reazione. Al contrario, il CVD potenziato al plasma (PECVD) utilizza un campo elettrico per generare un plasma (un gas ionizzato), che fornisce l'energia per guidare la reazione a temperature molto più basse.

Il sistema di vuoto

Il sistema di vuoto, tipicamente una serie di pompe, ha due scopi principali. In primo luogo, rimuove i gas atmosferici e i contaminanti dalla camera di reazione per garantire la purezza del film.

In secondo luogo, consente un controllo preciso della pressione della camera. Il processo può essere eseguito a pressione atmosferica (APCVD) o a pressione molto bassa (LPCVD), il che influisce notevolmente sul processo di deposizione.

Il sistema di scarico e trattamento

Dopo la reazione, tutti i gas precursori non reagiti e i sottoprodotti gassosi devono essere rimossi in sicurezza dalla camera.

Il sistema di scarico dirige questi gas verso un sistema di trattamento (spesso chiamato scrubber) che neutralizza eventuali materiali pericolosi o tossici prima che vengano rilasciati nell'atmosfera.

Comprendere le variazioni chiave e le loro implicazioni

La configurazione specifica dell'apparato CVD dipende dal risultato desiderato. Le scelte fatte nella progettazione del sistema creano importanti compromessi in termini di prestazioni, costi e applicabilità.

CVD termico rispetto a CVD potenziato al plasma (PECVD)

La distinzione più significativa è spesso la fonte di energia. Il CVD termico è relativamente semplice ma richiede temperature molto elevate, che possono danneggiare substrati sensibili come polimeri o dispositivi elettronici complessi.

Il PECVD consente la deposizione a temperature significativamente più basse. Ciò lo rende ideale per materiali sensibili alla temperatura, ma l'attrezzatura è più complessa e il plasma stesso può talvolta introdurre stress o danni nel film depositato.

Bassa pressione (LPCVD) rispetto a Pressione atmosferica (APCVD)

La pressione operativa cambia fondamentalmente il modo in cui cresce il film. In LPCVD, il processo è limitato dalla velocità di reazione. Ciò significa che la deposizione è controllata dalla velocità della reazione chimica sulla superficie, il che di solito si traduce in film altamente uniformi e di alta qualità che si conformano bene a forme complesse.

In APCVD, il processo è limitato dal trasferimento di massa. La velocità di deposizione è determinata dalla velocità con cui il gas precursore può viaggiare verso il substrato. Ciò consente velocità di deposizione molto più elevate, ma spesso si traduce in una minore uniformità e purezza del film.

Fare la scelta giusta per il tuo obiettivo

L'apparato CVD ottimale è determinato interamente dai requisiti specifici dell'applicazione in termini di qualità del film, compatibilità dei materiali e velocità di produzione.

- Se la tua attenzione principale è sui film uniformi e di elevata purezza su substrati robusti: Il LPCVD termico è spesso lo standard grazie al suo eccellente controllo e alla qualità del film risultante.

- Se la tua attenzione principale è sulla deposizione su materiali sensibili alla temperatura (come polimeri o elettronica): Il PECVD è necessario perché consente la deposizione a temperature molto più basse.

- Se la tua attenzione principale è sul rivestimento ad alto rendimento e a basso costo: L'APCVD può essere una scelta efficace, sebbene spesso con un compromesso nell'uniformità del film.

Comprendere questi componenti fondamentali e la loro interazione ti consente di selezionare e ottimizzare il processo di deposizione ideale per il tuo materiale e la tua applicazione specifici.

Tabella riassuntiva:

| Componente del sistema CVD | Funzione principale | Esempi chiave |

|---|---|---|

| Sistema di erogazione dei gas | Introduce con precisione le sostanze chimiche precursori reattive. | Misuratori di flusso di gas, gorgogliatori, iniezione diretta di liquido. |

| Camera di reazione | Ambiente chiuso in cui viene rivestito il substrato. | Reattori a parete calda, reattori a parete fredda. |

| Fonte di energia | Fornisce l'energia di attivazione per la reazione chimica. | Riscaldatori (CVD termico), Plasma (PECVD). |

| Sistema di vuoto | Controlla la pressione della camera e rimuove i contaminanti. | Pompe per LPCVD (bassa pressione). |

| Sistema di scarico | Rimuove e tratta in sicurezza i sottoprodotti del processo. | Scrubber, sistemi di abbattimento. |

Pronto a selezionare il sistema CVD ideale per la tua applicazione?

Sia che tu abbia bisogno dell'elevata uniformità del LPCVD termico per substrati robusti o della capacità a bassa temperatura del PECVD per materiali sensibili, KINTEK ha l'esperienza e le attrezzature per soddisfare le esigenze di deposizione di film sottili del tuo laboratorio.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche in termini di qualità del film, compatibilità dei materiali e produttività. Lascia che KINTEK, il tuo specialista in attrezzature da laboratorio, ti aiuti a ottimizzare il tuo processo di deposizione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori