Nella sua essenza, il processo di crescita per deposizione chimica da fase vapore (CVD) è un metodo per depositare un film sottile e solido su una superficie, nota come substrato. Ciò si ottiene posizionando il substrato all'interno di una camera di reazione, introducendo gas precursori chimici specifici e applicando energia, tipicamente calore, per innescare una reazione chimica che forma il materiale desiderato direttamente sulla superficie del substrato.

La deposizione chimica da fase vapore non è semplicemente una tecnica di rivestimento; è un processo di costruzione preciso, atomo per atomo. Permette la creazione di materiali eccezionalmente puri e ad alte prestazioni costruendoli da uno stato gassoso, una reazione chimica alla volta.

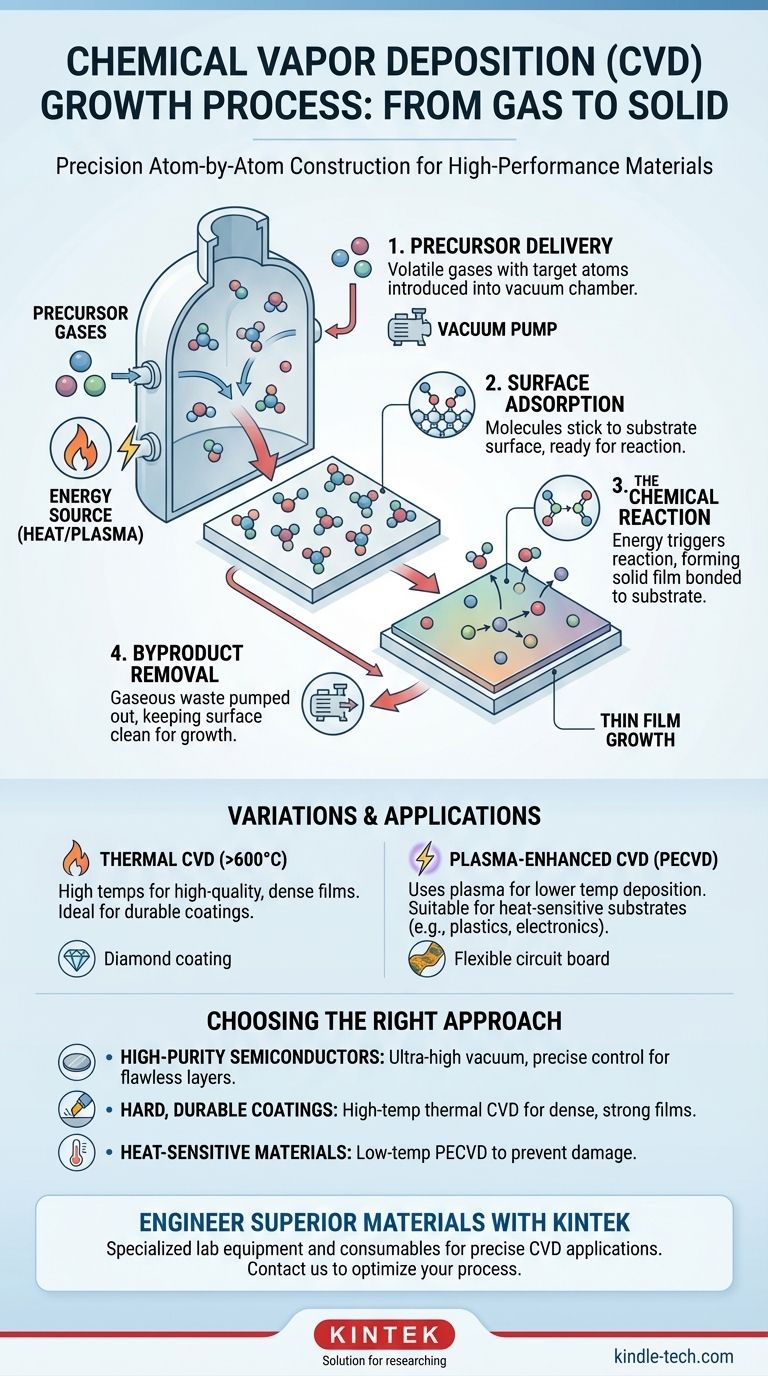

L'obiettivo fondamentale: costruire materiali dal gas

Lo scopo principale della CVD è far crescere materiali solidi con proprietà altamente controllate. A differenza della fusione e colata di un materiale, la CVD costruisce il materiale dalle fondamenta.

Questo approccio "dal basso verso l'alto" fornisce un controllo incredibile sullo spessore, sulla purezza e sulla struttura cristallina del prodotto finale. È il metodo di riferimento per le applicazioni in cui le prestazioni del materiale sono fondamentali.

Scomporre il processo CVD: una ripartizione passo dopo passo

Sebbene esistano diversi metodi CVD, tutti seguono una sequenza di eventi simile a livello microscopico. Comprendere questi passaggi è fondamentale per controllare il risultato finale.

Passaggio 1: Fornitura del precursore

I gas precursori volatili, che contengono gli atomi necessari per il film finale, vengono iniettati nella camera di reazione. La camera è tipicamente sotto vuoto per rimuovere le impurità e controllare il flusso di questi gas verso il substrato.

Passaggio 2: Adsorbimento superficiale

Una volta che le molecole di gas precursore raggiungono il substrato, aderiscono alla superficie in un processo chiamato adsorbimento. Questo è un preludio necessario alla reazione chimica.

Passaggio 3: La reazione chimica

Con le molecole precursore sulla superficie, l'energia (come il calore) le induce a decomporsi o a reagire con altri gas. Questa reazione forma il materiale solido desiderato, che si lega direttamente al substrato.

Nel tempo, questo processo si ripete, accumulando lo strato di film sottile strato dopo strato. I prodotti non volatili della reazione sono ciò che forma il film.

Passaggio 4: Rimozione dei sottoprodotti

La reazione chimica crea anche sottoprodotti gassosi che non sono più necessari. Questi prodotti di scarto si desorbono (si staccano) dalla superficie e vengono trasportati via dal sistema di vuoto, mantenendo pulita la superficie di crescita affinché arrivino nuovi precursori.

Comprendere i compromessi e le variazioni

La CVD non è una singola tecnica, ma una famiglia di processi, ognuno con i propri vantaggi e limitazioni. La scelta del metodo dipende interamente dal materiale desiderato e dal substrato utilizzato.

CVD Termica rispetto a CVD Potenziata al Plasma (PECVD)

La CVD Termica è il metodo classico, che si basa esclusivamente su temperature elevate (spesso >600°C) per avviare la reazione. Questo produce film molto puri e densi.

Tuttavia, temperature così elevate possono danneggiare substrati sensibili come plastiche o alcuni componenti elettronici. La CVD Potenziata al Plasma (PECVD) risolve questo problema utilizzando un campo elettrico per creare un plasma, che fornisce l'energia per la reazione. Ciò consente la deposizione a temperature molto più basse.

La sfida dell'uniformità

Un obiettivo chiave della CVD è creare un film di spessore perfettamente uniforme su tutto il substrato. Sebbene la CVD sia eccellente in questo, ottenere una perfetta uniformità su forme complesse e tridimensionali può essere una sfida ingegneristica significativa che richiede un controllo attento del flusso di gas e dei gradienti di temperatura.

Costo e complessità

I sistemi CVD, in particolare quelli per l'elettronica ad alta purezza, richiedono camere a vuoto sofisticate, sistemi di gestione dei gas e controlli della temperatura. Ciò rende l'investimento iniziale e la complessità operativa superiori rispetto a metodi di rivestimento più semplici come la verniciatura o la galvanica.

Fare la scelta giusta per il tuo obiettivo

La selezione dell'approccio CVD corretto richiede l'allineamento dei parametri di processo con le esigenze specifiche dell'applicazione.

- Se la tua attenzione principale è sui semiconduttori ad alta purezza: Devi dare priorità alle condizioni di vuoto ultra-elevato e ai gas precursori controllati con precisione per creare strati cristallini impeccabili.

- Se la tua attenzione principale è sulla creazione di rivestimenti duri e resistenti (come il diamante sintetico): Dovresti orientarti verso varianti di CVD termica ad alta temperatura per favorire la crescita di un film denso e fortemente legato.

- Se la tua attenzione principale è sul rivestimento di materiali sensibili al calore: Devi utilizzare un metodo a bassa temperatura come la CVD Potenziata al Plasma (PECVD) per depositare il film senza danneggiare il substrato sottostante.

Padroneggiando questi principi, puoi sfruttare la deposizione chimica da fase vapore per ingegnerizzare materiali con proprietà adattate a quasi tutte le applicazioni avanzate.

Tabella riassuntiva:

| Passaggio chiave del processo CVD | Cosa succede | Risultato chiave |

|---|---|---|

| Fornitura del precursore | I gas contenenti gli atomi target vengono introdotti in una camera a vuoto. | I precursori vengono consegnati alla superficie del substrato. |

| Adsorbimento superficiale | Le molecole di gas aderiscono (si adsorbono) sulla superficie del substrato. | I precursori sono in posizione per la reazione. |

| Reazione chimica | L'energia (calore/plasma) innesca una reazione, formando un materiale solido. | Il film sottile desiderato si lega al substrato. |

| Rimozione dei sottoprodotti | I prodotti di scarto gassosi vengono aspirati via dalla camera. | Viene mantenuta una superficie pulita per una crescita continua. |

Pronto a ingegnerizzare materiali superiori con la CVD?

Padroneggiare il processo di deposizione chimica da fase vapore è fondamentale per sviluppare semiconduttori di prossima generazione, rivestimenti protettivi durevoli e materiali di elevata purezza. Le apparecchiature di laboratorio giuste sono fondamentali per ottenere il controllo preciso, l'uniformità e la purezza richiesti dalla tua ricerca.

KINTEK è specializzata nel fornire le apparecchiature di laboratorio avanzate e i materiali di consumo di cui hai bisogno per eccellere. Sia che tu stia sviluppando elettronica, creando rivestimenti duri o lavorando con substrati sensibili al calore, abbiamo l'esperienza e le soluzioni per supportare le tue specifiche applicazioni CVD.

Contattaci oggi stesso per discutere come i nostri prodotti possono aiutarti a ottimizzare il tuo processo CVD e ottenere risultati rivoluzionari.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura