Nella sua essenza, la deposizione chimica da fase vapore (CVD) è un processo di produzione altamente controllato utilizzato per far crescere film solidi estremamente sottili e di elevata purezza su una superficie a partire da uno stato gassoso. Nella fabbricazione dei semiconduttori, ciò significa stratificare con precisione i materiali su un wafer di silicio. Gas precursori reattivi vengono introdotti in una camera a vuoto dove subiscono una reazione chimica, si decompongono e si legano alla superficie del wafer, costruendo il circuito integrato strato atomico per strato atomico.

La deposizione chimica da fase vapore non è semplicemente una tecnica di rivestimento; è il processo architetturale fondamentale per costruire un microchip. Utilizza reazioni chimiche controllate per costruire gli strati essenziali isolanti, semiconduttori e conduttivi che definiscono tutti i moderni dispositivi elettronici.

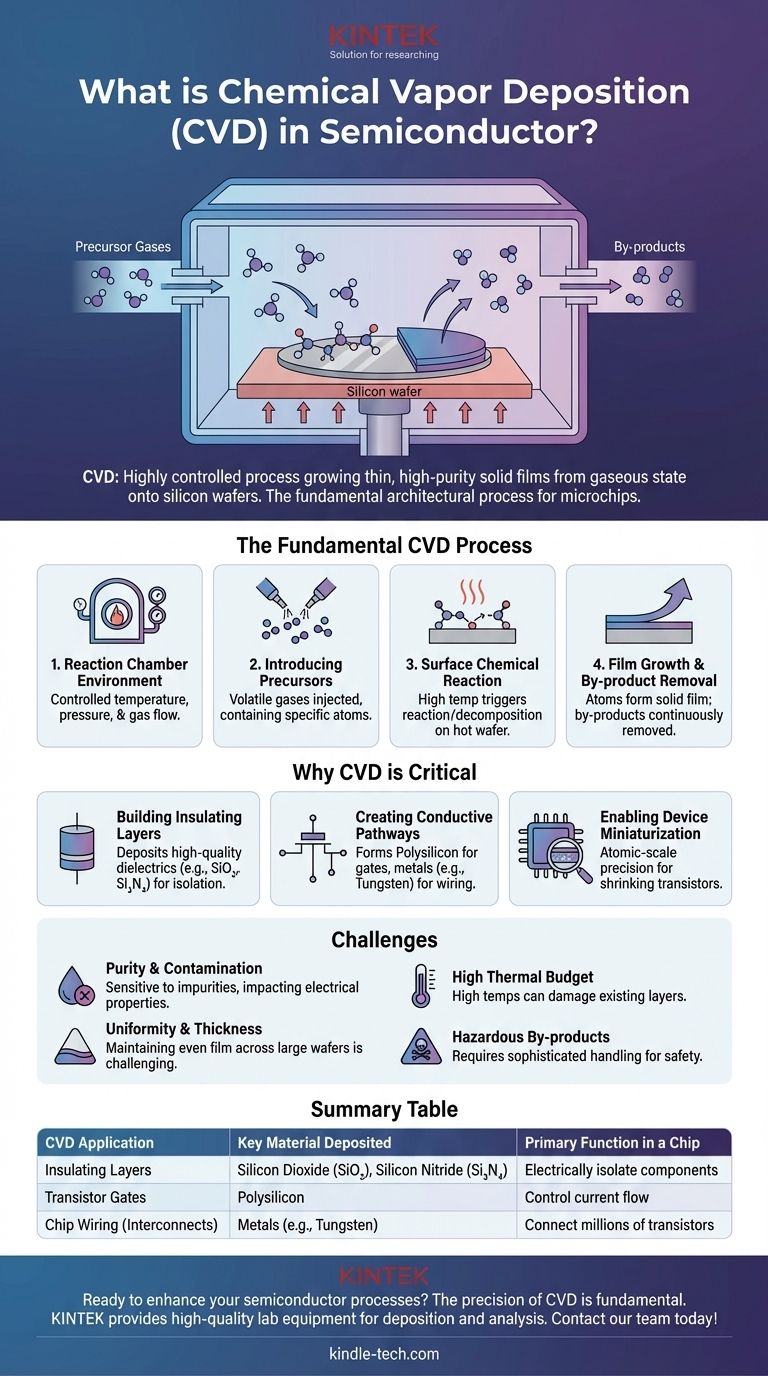

Il processo CVD fondamentale: dal gas al film solido

Per comprendere l'importanza della CVD, dobbiamo prima capirne la meccanica. Il processo trasforma gli ingredienti gassosi in una parte solida e funzionale di un microchip attraverso alcune fasi critiche.

L'ambiente della camera di reazione

L'intero processo avviene all'interno di una camera di deposizione sigillata. Le condizioni all'interno di questa camera, come temperatura, pressione e flusso di gas, sono controllate con estrema precisione. Il substrato, tipicamente un wafer di silicio, viene posizionato all'interno e riscaldato.

Introduzione dei precursori

Uno o più gas volatili, noti come precursori, vengono iniettati nella camera. Questi gas contengono gli atomi specifici necessari per il film desiderato: ad esempio, per creare un film di biossido di silicio, vengono utilizzati precursori contenenti silicio e ossigeno.

La reazione chimica superficiale

L'alta temperatura del wafer fornisce l'energia necessaria per innescare una reazione chimica. I gas precursori reagiscono o si decompongono direttamente sulla superficie calda del wafer, rompendo i loro legami chimici e depositando il materiale solido desiderato.

Crescita del film e rimozione dei sottoprodotti

Man mano che gli atomi si depositano sulla superficie, formano un film sottile, denso e solido. Questo strato si accumula nel tempo fino a raggiungere uno spessore controllato con precisione. Qualsiasi sottoprodotto gassoso indesiderato della reazione viene continuamente rimosso dalla camera da un sistema di vuoto.

Perché la CVD è fondamentale per la produzione di semiconduttori

La CVD è una delle tecnologie più utilizzate nell'industria dei semiconduttori perché fornisce il controllo necessario per costruire strutture microscopiche complesse. Non viene utilizzata per un solo scopo, ma per creare diversi tipi distinti di strati essenziali.

Costruzione degli strati isolanti

I componenti microscopici su un chip devono essere isolati elettricamente l'uno dall'altro per prevenire cortocircuiti. La CVD viene utilizzata per depositare film isolanti (dielettrici) di alta qualità come biossido di silicio (SiO₂) e nitruro di silicio (Si₃N₄) per servire esattamente a questo scopo.

Creazione di percorsi conduttivi e semiconduttivi

Il processo è essenziale anche per depositare il polisilicio, un materiale chiave utilizzato per formare il "gate" di un transistor che lo accende e lo spegne. Altre varianti di CVD sono utilizzate per depositare film metallici, come il tungsteno, che fungono da cablaggio che collega milioni di transistor.

Abilitare la miniaturizzazione dei dispositivi

La potenza della CVD risiede nella sua precisione. Consente agli ingegneri di depositare film perfettamente uniformi ed eccezionalmente sottili, spesso spessi solo pochi nanometri. Questo controllo su scala atomica è ciò che rende possibile ridurre continuamente le dimensioni dei transistor, rendendo i dispositivi più potenti ed economici.

Comprendere i compromessi e le sfide

Sebbene potente, la CVD è un processo complesso con sfide ingegneristiche intrinseche che devono essere gestite meticolosamente.

Purezza e controllo della contaminazione

L'intero processo è estremamente sensibile alle impurità. Anche tracce di elementi indesiderati nei gas precursori o nella camera possono rovinare le proprietà elettriche del film e rendere inutilizzabile il microchip.

Uniformità e controllo dello spessore

Ottenere uno spessore del film perfettamente uniforme su un intero wafer di silicio da 300 mm è una sfida significativa. La non uniformità può portare a variazioni delle prestazioni del dispositivo su tutto il chip, influenzando la resa e l'affidabilità.

Elevato budget termico

Molti processi CVD richiedono temperature molto elevate. Questo calore può potenzialmente danneggiare o alterare altri strati che sono già stati fabbricati sul wafer, costringendo gli ingegneri a sequenziare attentamente le fasi di produzione.

Gestione dei sottoprodotti pericolosi

Le reazioni chimiche nella CVD spesso producono sottoprodotti volatili che possono essere corrosivi, infiammabili o tossici. Questi materiali richiedono sistemi di manipolazione e scarico sofisticati per garantire la sicurezza e la conformità ambientale.

Fare la scelta giusta per il tuo obiettivo

La variante specifica di CVD scelta dipende interamente dal materiale desiderato e dal suo ruolo all'interno del circuito integrato.

- Se il tuo obiettivo principale è creare isolanti di alta qualità: I processi sono ottimizzati per depositare materiali come biossido di silicio o nitruro di silicio con eccellenti proprietà dielettriche per prevenire perdite elettriche.

- Se il tuo obiettivo principale è formare i gate dei transistor: Viene utilizzata la CVD di polisilicio per creare le strutture di gate che controllano il flusso di corrente con estrema precisione.

- Se il tuo obiettivo principale è cablare il chip: Vengono impiegati processi CVD metallici per riempire minuscole trincee e interconnessioni (vias), formando la complessa rete di interconnessioni che collega tutti i componenti.

In definitiva, la padronanza della deposizione chimica da fase vapore è fondamentale per fabbricare l'architettura complessa e multistrato di ogni moderno microchip.

Tabella riassuntiva:

| Applicazione CVD | Materiale chiave depositato | Funzione principale in un chip |

|---|---|---|

| Strati isolanti | Biossido di silicio (SiO₂), Nitruro di silicio (Si₃N₄) | Isolare elettricamente i componenti per prevenire cortocircuiti |

| Gate dei transistor | Polisilicio | Formare la struttura di gate che controlla il flusso di corrente nei transistor |

| Cablaggio del chip (Interconnessioni) | Metalli (es. Tungsteno) | Creare i percorsi conduttivi che collegano milioni di transistor |

Pronto a migliorare i tuoi processi di semiconduttori o di laboratorio? La precisione e il controllo della CVD sono fondamentali per la produzione avanzata. KINTEK è specializzata in attrezzature e materiali di consumo di laboratorio di alta qualità, fornendo gli strumenti affidabili di cui hai bisogno per la deposizione, l'analisi dei materiali e altro ancora. Lascia che i nostri esperti ti aiutino a ottenere risultati superiori. Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche di laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme