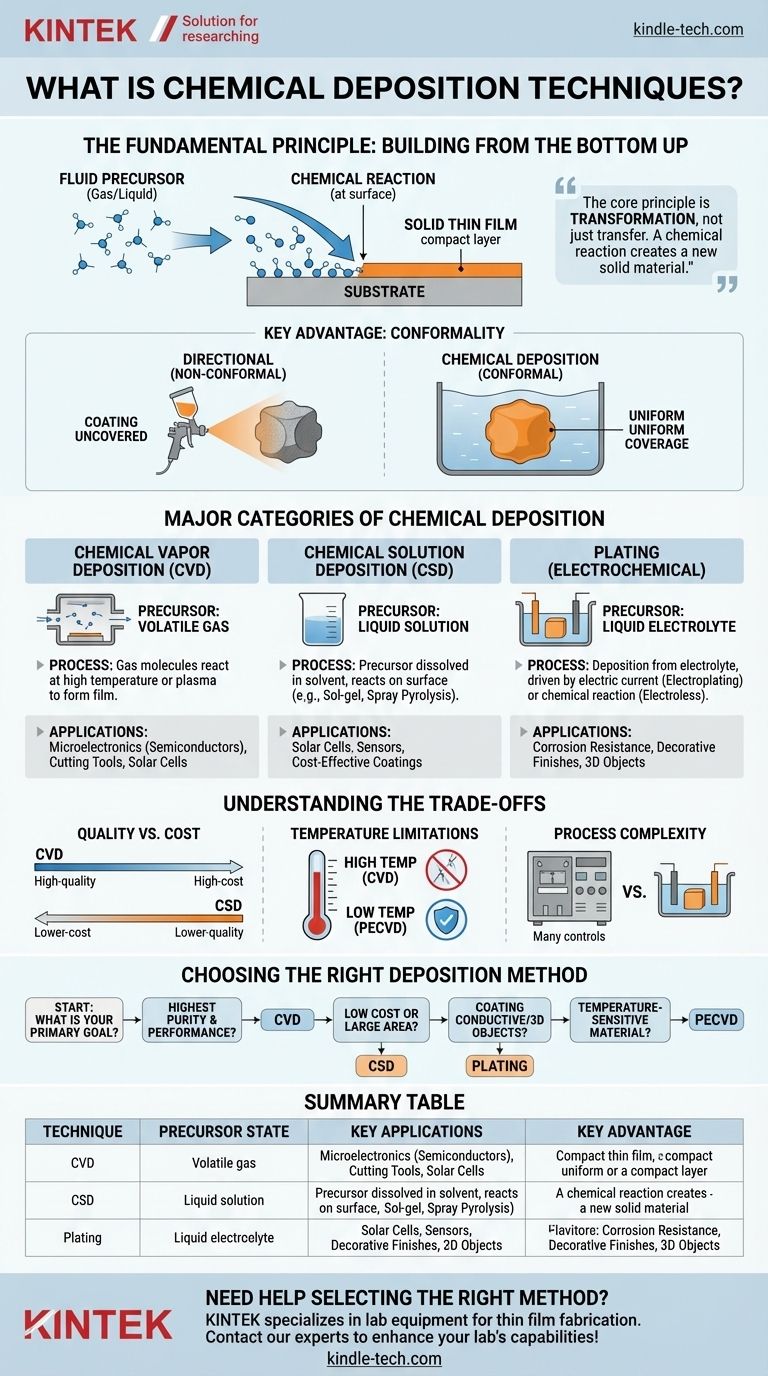

In sostanza, la deposizione chimica è una famiglia di tecniche utilizzate per creare un film sottile solido o un rivestimento su una superficie (nota come substrato) attraverso una reazione chimica. Un materiale di partenza fluido, chiamato precursore, reagisce sulla superficie del substrato, depositando uno strato del nuovo materiale desiderato. Questo processo consente la costruzione precisa, atomo per atomo o molecola per molecola, di film di alta qualità.

Il principio fondamentale di tutta la deposizione chimica è la trasformazione, non solo il trasferimento. A differenza dei metodi fisici che spostano un materiale da una sorgente a un bersaglio, la deposizione chimica utilizza una reazione chimica per creare un materiale solido completamente nuovo direttamente sulla superficie che si desidera rivestire.

Il Principio Fondamentale: Costruire dal Basso verso l'Alto

Come Funziona la Deposizione Chimica

Il processo riguarda fondamentalmente un cambiamento chimico controllato. Un precursore, che può essere un gas o un liquido, viene introdotto in un ambiente di reazione contenente il substrato.

Quando le molecole del precursore incontrano il substrato nelle giuste condizioni — come alta temperatura o la presenza di un plasma — reagiscono e si decompongono. Questo cambiamento chimico lascia uno strato solido che aderisce al substrato, costruendo il film sottile desiderato.

Il Vantaggio Chiave: la Conformità

Uno dei vantaggi più significativi della deposizione chimica è la sua capacità di produrre rivestimenti conformi. Ciò significa che il film copre uniformemente tutte le superfici di un substrato, indipendentemente dalla sua forma o complessità.

Immaginate di immergere un oggetto strutturato nella vernice rispetto a spruzzarlo da un'unica angolazione. L'azione di immersione copre ogni anfratto in modo uniforme — questo è analogo alla deposizione chimica conforme. I metodi direzionali, al contrario, creano rivestimenti più spessi sulle superfici rivolte verso la sorgente e aree "ombreggiate" più sottili su altre.

Principali Categorie di Deposizione Chimica

Sebbene il principio sia lo stesso, i metodi sono classificati in base allo stato del precursore e alle condizioni di reazione.

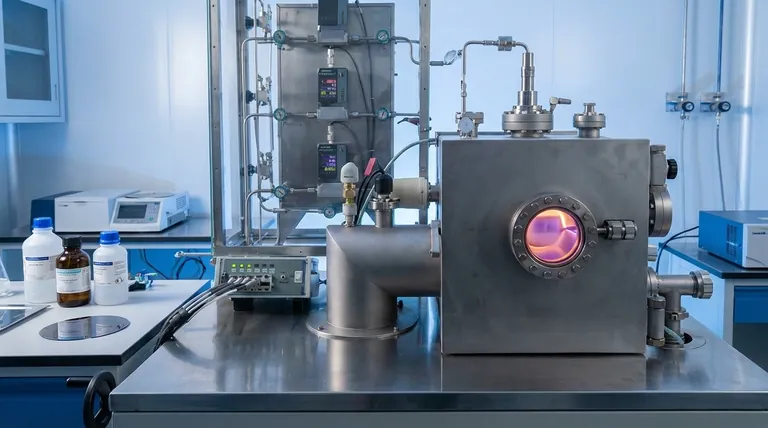

Deposizione Chimica da Vapore (CVD)

Nella CVD, il precursore è un gas volatile. Questa tecnica è rinomata per la produzione di film sottili estremamente puri e ad alte prestazioni.

Grazie alla sua precisione, la CVD è un pilastro dell'industria elettronica per la creazione di strati semiconduttori su wafer di silicio. Viene anche utilizzata per rivestimenti durevoli e resistenti all'usura su utensili da taglio e per la produzione di celle solari a film sottile ad alta efficienza.

Deposizione Chimica da Soluzione (CSD)

La CSD utilizza un precursore disciolto in un solvente liquido. Questa categoria include diverse tecniche accessibili e versatili.

I metodi CSD comuni includono la tecnica sol-gel, in cui una soluzione si gelifica in una rete solida; la deposizione da bagno chimico, che prevede l'immersione del substrato in una soluzione reattiva; e la pirolisi a spruzzo, in cui una soluzione precursore viene spruzzata su un substrato riscaldato. Questi metodi sono spesso più semplici e meno costosi della CVD.

Placcatura (Deposizione Elettrochimica)

La placcatura comporta la deposizione di un materiale, tipicamente un metallo, da una soluzione liquida (un bagno elettrolitico) su un substrato.

L'elettrodeposizione utilizza una corrente elettrica esterna per guidare la deposizione su una superficie conduttiva. La placcatura senza corrente ottiene un risultato simile attraverso una reazione chimica autocatalitica senza la necessità di alimentazione esterna, consentendo di rivestire superfici non conduttive che sono state adeguatamente preparate.

Comprendere i Compromessi

Nessuna singola tecnica è universalmente superiore. La scelta dipende da un equilibrio tra qualità, costo e compatibilità dei materiali.

Qualità vs. Costo

Generalmente, la CVD offre la massima qualità del film, purezza e perfezione strutturale, ma richiede attrezzature sofisticate e costose come le camere a vuoto. I metodi CSD sono spesso significativamente inferiori in termini di costo e complessità, ma possono produrre film con proprietà strutturali diverse o minore purezza.

Limitazioni di Temperatura e Substrato

Molti processi CVD richiedono temperature molto elevate per avviare la reazione chimica. Questo calore può danneggiare substrati sensibili come plastiche o alcuni componenti elettronici.

Per ovviare a questo, sono stati sviluppati metodi specializzati a bassa temperatura come la CVD assistita da plasma (PECVD). La PECVD utilizza un plasma ricco di energia per guidare la reazione, consentendo la crescita di film di alta qualità a temperature molto più basse.

Complessità del Processo

La CVD richiede un controllo preciso del flusso di gas, della pressione e della temperatura, rendendo il processo complesso. La placcatura, d'altra parte, può essere un metodo relativamente semplice per rivestire oggetti 3D grandi o complessi, rendendola altamente scalabile per molte applicazioni industriali.

Scegliere il Metodo di Deposizione Giusto

La vostra scelta dovrebbe essere guidata dal vostro obiettivo finale, dal budget e dai materiali con cui state lavorando.

- Se il vostro obiettivo principale è la massima purezza e prestazioni (ad esempio, per la microelettronica): la CVD è lo standard industriale per la creazione di film semiconduttori e dielettrici superiori.

- Se il vostro obiettivo principale è il basso costo o il rivestimento di una vasta area (ad esempio, per alcune celle solari o sensori): i metodi CSD come la pirolisi a spruzzo o la deposizione da bagno chimico offrono una soluzione economica.

- Se il vostro obiettivo principale è il rivestimento di un oggetto 3D conduttivo o complesso (ad esempio, per la resistenza alla corrosione o finiture decorative): l'elettrodeposizione o la placcatura senza corrente offrono un'eccellente copertura conforme su forme intricate.

- Se il vostro obiettivo principale è la deposizione di un film di alta qualità su un materiale sensibile alla temperatura: una tecnica a bassa temperatura come la PECVD è la scelta necessaria.

Comprendere queste tecniche fondamentali vi consente di selezionare lo strumento ottimale per fabbricare materiali con le proprietà precise che il vostro progetto richiede.

Tabella Riassuntiva:

| Tecnica | Stato del Precursore | Applicazioni Chiave | Vantaggio Chiave |

|---|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Gas | Microelettronica, utensili da taglio | Alta purezza, prestazioni |

| Deposizione Chimica da Soluzione (CSD) | Soluzione liquida | Celle solari, sensori | Basso costo, copertura di grandi aree |

| Placcatura (Elettrochimica) | Elettrolita liquido | Resistenza alla corrosione, finiture decorative | Copertura conforme su oggetti 3D |

Hai bisogno di aiuto per scegliere il metodo di deposizione giusto per il tuo progetto? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la fabbricazione di film sottili. I nostri esperti possono aiutarti a scegliere la tecnica di deposizione chimica ottimale per la tua specifica applicazione, sia che tu lavori nell'elettronica, nei rivestimenti o nella ricerca sui materiali. Contattaci oggi per discutere le tue esigenze e scoprire come le nostre soluzioni possono migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Cos'è la pirolisi del metano? Un percorso a basse emissioni di carbonio per produrre idrogeno dal gas naturale

- Quali sono le tecniche di crescita del grafene? Una guida ai metodi Top-Down e Bottom-Up

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Qual è il metodo più utilizzato per sintetizzare i nanotubi di carbonio a parete singola? La deposizione chimica da fase vapore (CVD) è lo standard industriale

- Qual è il metodo più comune per produrre il grafene? Scopri lo standard industriale per la produzione di alta qualità

- Qual è il principio di funzionamento della tecnica di deposizione fisica da vapore (PVD)? Una guida ai film sottili ad alte prestazioni

- Cosa significa la tecnologia CVD? Il processo fondamentale dietro l'elettronica moderna e i rivestimenti

- Quali nanomateriali vengono utilizzati nel metodo CVD? Sintetizzare nanomateriali ad alte prestazioni con precisione