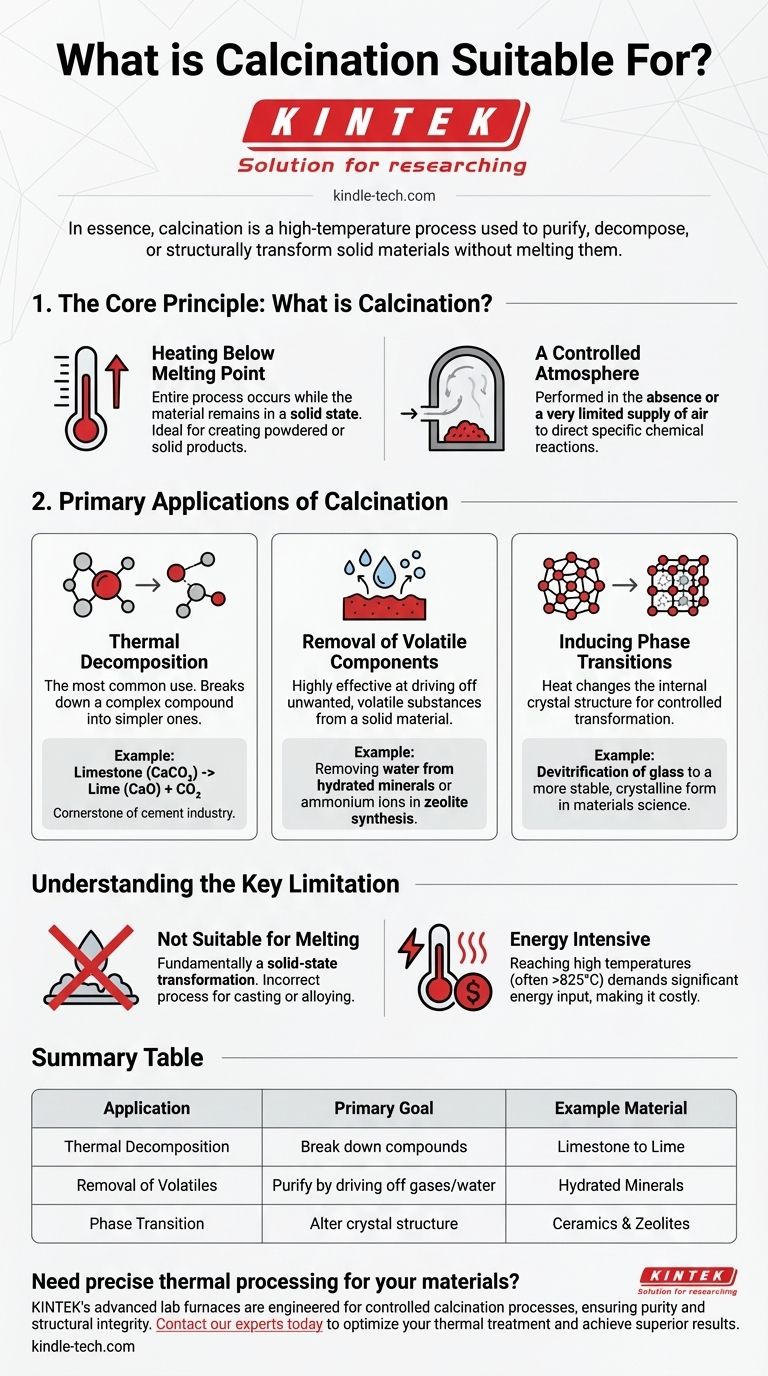

In sostanza, la calcinazione è un processo ad alta temperatura utilizzato per purificare, decomporre o trasformare strutturalmente materiali solidi senza fonderli. È più notoriamente adatta per la produzione su scala industriale di cemento e calce dal calcare, ma le sue applicazioni si estendono alla creazione di materiali specializzati come zeoliti e ceramiche.

La calcinazione non è semplicemente un riscaldamento intenso. È un trattamento termico preciso progettato per modificare la chimica fondamentale o la struttura fisica di un materiale, principalmente rimuovendo componenti volatili come acqua e anidride carbonica per creare una sostanza nuova e più utile.

Il Principio Fondamentale: Cos'è la Calcinazione?

La calcinazione è un tipo specifico di trattamento termico. La sua idoneità per determinati compiti deriva da due caratteristiche distintive che la separano da altri processi termici.

Riscaldamento al di Sotto del Punto di Fusione

L'intero processo avviene mentre il materiale rimane in stato solido. L'obiettivo è fornire energia termica sufficiente per rompere i legami chimici o alterare le strutture cristalline, ma non così tanta da liquefare il materiale.

Ciò la rende ideale per creare prodotti in polvere o solidi, come la calce che deriva dal riscaldamento del calcare.

Un'Atmosfera Controllata

La calcinazione viene eseguita in assenza o con una fornitura molto limitata di aria. Questa è una distinzione fondamentale rispetto a un processo come l'arrostimento, che utilizza abbondante aria per favorire l'ossidazione.

Controllando l'atmosfera, il processo può essere indirizzato verso reazioni chimiche specifiche, come la pura decomposizione anziché la combustione.

Applicazioni Principali della Calcinazione

Le condizioni uniche della calcinazione la rendono adatta a diversi obiettivi industriali e scientifici chiave.

Decomposizione Termica

Questo è l'uso più comune della calcinazione. Il processo scompone un composto complesso in composti più semplici.

L'esempio archetipico è la decomposizione del carbonato di calcio (calcare) in ossido di calcio (calce viva) e anidride carbonica gassosa. Questa reazione è la pietra angolare dell'industria mondiale del cemento.

Rimozione di Componenti Volatili

La calcinazione è molto efficace nell'eliminare sostanze volatili indesiderate da un materiale solido.

Ciò include la rimozione di acqua fisicamente assorbita dai minerali idrati o di acqua chimicamente legata dai cristalli. Viene utilizzata anche in applicazioni più avanzate, come la rimozione di ioni ammonio durante la sintesi delle zeoliti, materiali critici per catalizzatori e adsorbenti.

Induzione di Transizioni di Fase

Il calore può modificare la struttura cristallina interna di un materiale e la calcinazione fornisce un modo controllato per ottenerlo.

Nella scienza dei materiali, questo viene utilizzato per processi come la devetrificazione del vetro, dove un solido amorfo disordinato viene trasformato in uno più stabile e cristallino, alterandone fondamentalmente le proprietà fisiche.

Comprendere il Limite Chiave

Sebbene potente, la calcinazione è uno strumento specializzato con una chiara condizione al contorno che ne definisce l'idoneità.

Non Adatta per la Fusione

Il processo è fondamentalmente una trasformazione allo stato solido. Il suo vantaggio principale è che modifica il materiale senza cambiarne lo stato da solido a liquido.

Se il tuo obiettivo è fondere una sostanza per la colata o la lega, la calcinazione è il processo sbagliato. Avresti bisogno di un forno di fusione o di fusione per quello scopo.

Ad Alta Intensità Energetica

Raggiungere e mantenere le alte temperature richieste per la calcinazione (spesso superiori a 825°C o 1500°F per il calcare) richiede un notevole apporto energetico, rendendolo un processo costoso su scala industriale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se la calcinazione è adatta, devi prima definire il risultato desiderato per il materiale.

- Se la tua attenzione principale è creare un ossido da un carbonato (come il calcare): La calcinazione è il metodo definitivo e standard del settore per produrre calce e cemento.

- Se la tua attenzione principale è purificare un materiale rimuovendo acqua o gas intrappolati: Il processo è ideale per eliminare queste frazioni volatili senza alterare la sostanza principale che si desidera conservare.

- Se la tua attenzione principale è alterare la struttura cristallina interna di un materiale: La calcinazione fornisce l'energia termica controllata necessaria per le trasformazioni di fase allo stato solido, essenziali nella produzione di ceramiche e materiali avanzati.

In definitiva, la calcinazione è la scelta giusta quando il tuo obiettivo è cambiare fondamentalmente la composizione o la struttura di un solido assicurandoti che rimanga in forma solida.

Tabella Riassuntiva:

| Applicazione | Obiettivo Principale | Materiale di Esempio |

|---|---|---|

| Decomposizione Termica | Scomporre composti | Calcare in Calce |

| Rimozione di Volatili | Purificare eliminando gas/acqua | Minerali Idrati |

| Transizione di Fase | Alterare la struttura cristallina | Ceramiche e Zeoliti |

Hai bisogno di un'elaborazione termica precisa per i tuoi materiali? I forni da laboratorio avanzati di KINTEK sono progettati per processi di calcinazione controllati, garantendo purezza e integrità strutturale per i tuoi progetti di calcare, ceramiche e materiali speciali. Contatta oggi i nostri esperti per ottimizzare il tuo trattamento termico e ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

Domande frequenti

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto