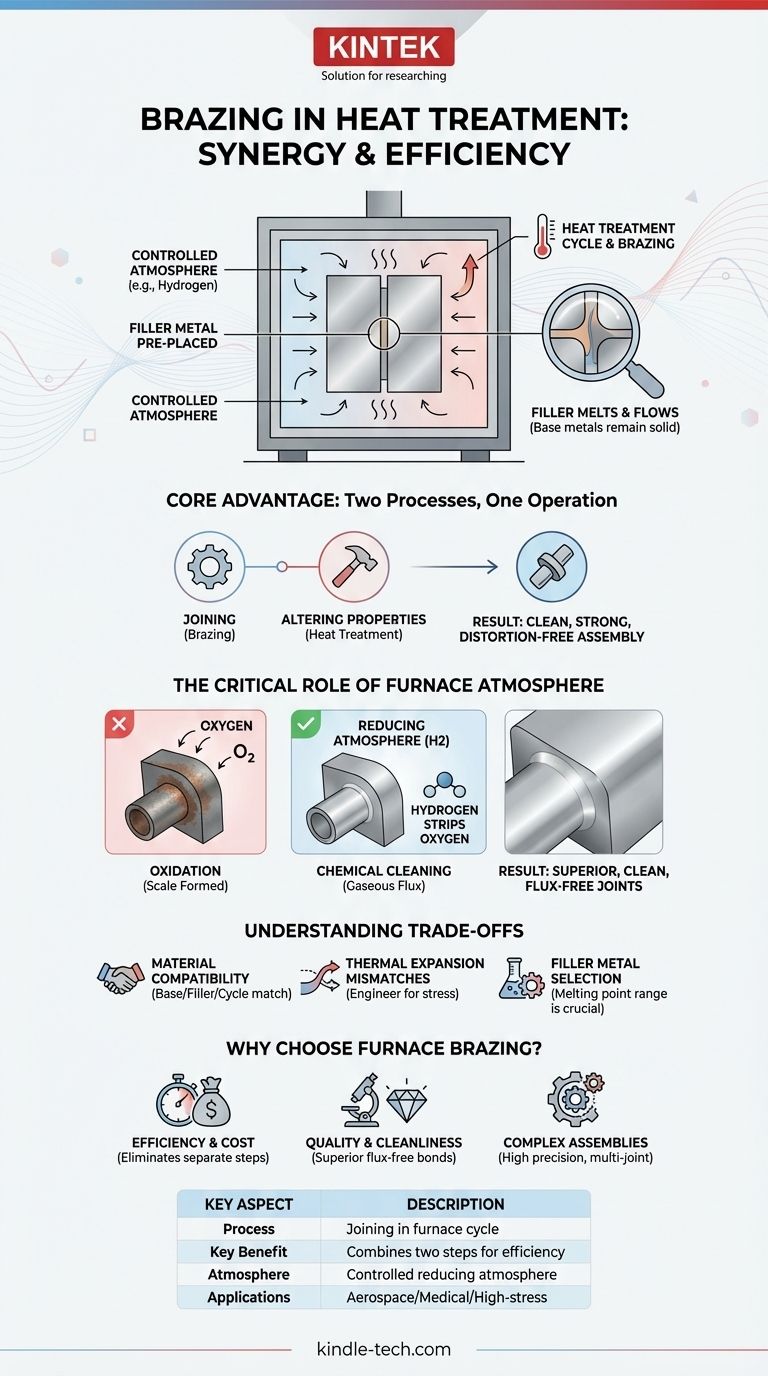

Nel contesto del trattamento termico, la brasatura è un processo di giunzione specializzato in cui i componenti metallici vengono uniti all'interno di un forno a atmosfera controllata. Il calore richiesto per il ciclo di trattamento fonde simultaneamente un metallo d'apporto, che fluisce tra le parti e si solidifica creando una giunzione resistente. Questo metodo combina efficacemente due fasi di produzione in un'unica operazione altamente efficiente.

Il vantaggio fondamentale della brasatura all'interno del trattamento termico è l'efficienza e la qualità. Utilizzando il calore e l'atmosfera protettiva del forno, è possibile unire i componenti alterandone contemporaneamente le proprietà del materiale, ottenendo un assemblaggio finale pulito, resistente e privo di deformazioni.

La Sinergia tra Brasatura e Trattamento Termico

La combinazione di questi processi è una scelta ingegneristica deliberata progettata per ottimizzare la produzione. Sfrutta le condizioni intrinseche di un ciclo di trattamento termico per produrre giunzioni superiori.

Cos'è la Brasatura?

La brasatura è una tecnica di unione dei metalli che utilizza un metallo d'apporto con un punto di fusione inferiore rispetto ai metalli base uniti. Il metallo d'apporto viene riscaldato al di sopra del suo punto di fusione (in particolare, sopra i 450°C o 842°F), fluisce nello spazio tra le parti per azione capillare, e poi si raffredda per formare il legame.

È fondamentale notare che i metalli base stessi non fondono mai. Questa è la distinzione chiave tra brasatura e saldatura.

Cos'è il Trattamento Termico?

Il trattamento termico è un ampio gruppo di processi che coinvolgono il riscaldamento e il raffreddamento controllati dei metalli per alterarne le proprietà fisiche e meccaniche. Ciò può essere fatto per rendere un materiale più duro, più tenero o più resistente all'usura.

Combinare i Processi

La brasatura in forno integra queste due operazioni. Un assemblaggio di parti, con il metallo d'apporto pre-posizionato sulle giunzioni, viene caricato in un forno per trattamenti termici. Mentre il forno esegue un profilo specifico di riscaldamento e raffreddamento per trattare il materiale (ad esempio, per l'indurimento), fornisce anche l'energia termica necessaria per fondere l'apporto di brasatura.

Il Ruolo Critico dell'Atmosfera del Forno

L'ambiente all'interno del forno non è solo incidentale; è essenziale per il successo del processo. La brasatura senza un'atmosfera controllata ad alte temperature fallirebbe.

Prevenire l'Ossidazione

Quando i metalli vengono riscaldati in presenza di ossigeno, formano ossidi, o scaglia, sulla loro superficie. Questo strato di ossido agisce come una barriera, impedendo al metallo d'apporto fuso di bagnare il materiale base e di formare un corretto legame metallurgico.

La Funzione di un'Atmosfera Riducente

I forni per trattamenti termici destinati alla brasatura sono tipicamente riempiti con un'atmosfera controllata, priva di ossigeno, contenente spesso gas come l'idrogeno. Essendo un potente agente riducente, l'idrogeno rimuove attivamente l'ossigeno dalle superfici metalliche reagendo con gli ossidi esistenti.

Questa azione di pulizia chimica funziona essenzialmente come un "flusso gassoso", preparando le superfici per essere perfettamente pulite nel momento esatto in cui il metallo d'apporto si fonde.

Il Risultato: Assemblaggi Puliti e Resistenti

Poiché non viene utilizzato alcun flusso e si previene l'ossidazione, l'assemblaggio risultante è eccezionalmente pulito e privo di residui. Il legame è forte, continuo e adatto per applicazioni ad alto stress e alta purezza, come nell'industria aerospaziale o medica.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, questo processo combinato richiede un'attenta pianificazione e non è universalmente applicabile.

Compatibilità dei Materiali

I metalli base, il metallo d'apporto e il ciclo di trattamento termico richiesto devono essere tutti compatibili. Ad esempio, la temperatura necessaria per ottenere la durezza desiderata nel metallo base deve allinearsi con l'intervallo di fusione del metallo d'apporto.

Disallineamenti di Espansione Termica

Quando si uniscono materiali dissimili, i loro diversi tassi di espansione termica possono indurre stress nella giunzione mentre l'assemblaggio si raffredda. Ciò deve essere attentamente progettato per prevenire deformazioni o cedimenti della giunzione.

La Selezione del Metallo d'Apporto è Cruciale

La scelta del metallo d'apporto corretto è fondamentale. Il suo punto di fusione deve essere sufficientemente basso da non danneggiare i materiali base ma sufficientemente alto da verificarsi nel punto corretto del ciclo di trattamento termico.

La Brasatura in Forno è Adatta alla Tua Applicazione?

La scelta di questo processo dipende interamente dagli obiettivi del tuo progetto.

- Se il tuo obiettivo principale è l'efficienza e la riduzione dei costi: La combinazione dei processi in un'unica esecuzione in forno elimina le operazioni di giunzione separate, risparmiando tempo, manodopera e manipolazione significativi.

- Se il tuo obiettivo principale è la qualità e la pulizia delle giunzioni: L'atmosfera riducente controllata del forno crea giunzioni superiori, prive di flusso, che spesso sono impossibili da ottenere in altro modo.

- Se il tuo obiettivo principale sono assemblaggi complessi o con giunzioni multiple: La brasatura in forno ti consente di unire più giunzioni, intricate o interne, simultaneamente con elevata precisione e ripetibilità.

Integrando la brasatura nel ciclo di trattamento termico, trasformi due fasi di produzione separate in un unico processo altamente controllato e a valore aggiunto.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Unione di metalli utilizzando un metallo d'apporto all'interno di un ciclo di forno per trattamento termico. |

| Vantaggio Principale | Combina due fasi di produzione in una per efficienza e qualità di giunzione superiore. |

| Atmosfera | Atmosfera riducente controllata (es. idrogeno) previene l'ossidazione e pulisce le superfici. |

| Applicazioni | Ideale per assemblaggi aerospaziali, medici e ad alto stress che richiedono precisione e pulizia. |

Pronto a migliorare il tuo processo produttivo con la brasatura e il trattamento termico integrati? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni per un'elaborazione termica precisa. La nostra esperienza assicura che tu ottenga giunzioni forti e pulite ottimizzando al contempo l'efficienza. Contattaci oggi per discutere come possiamo supportare le tue esigenze di laboratorio e fornire prestazioni affidabili per le tue applicazioni critiche. Contattaci ora!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto