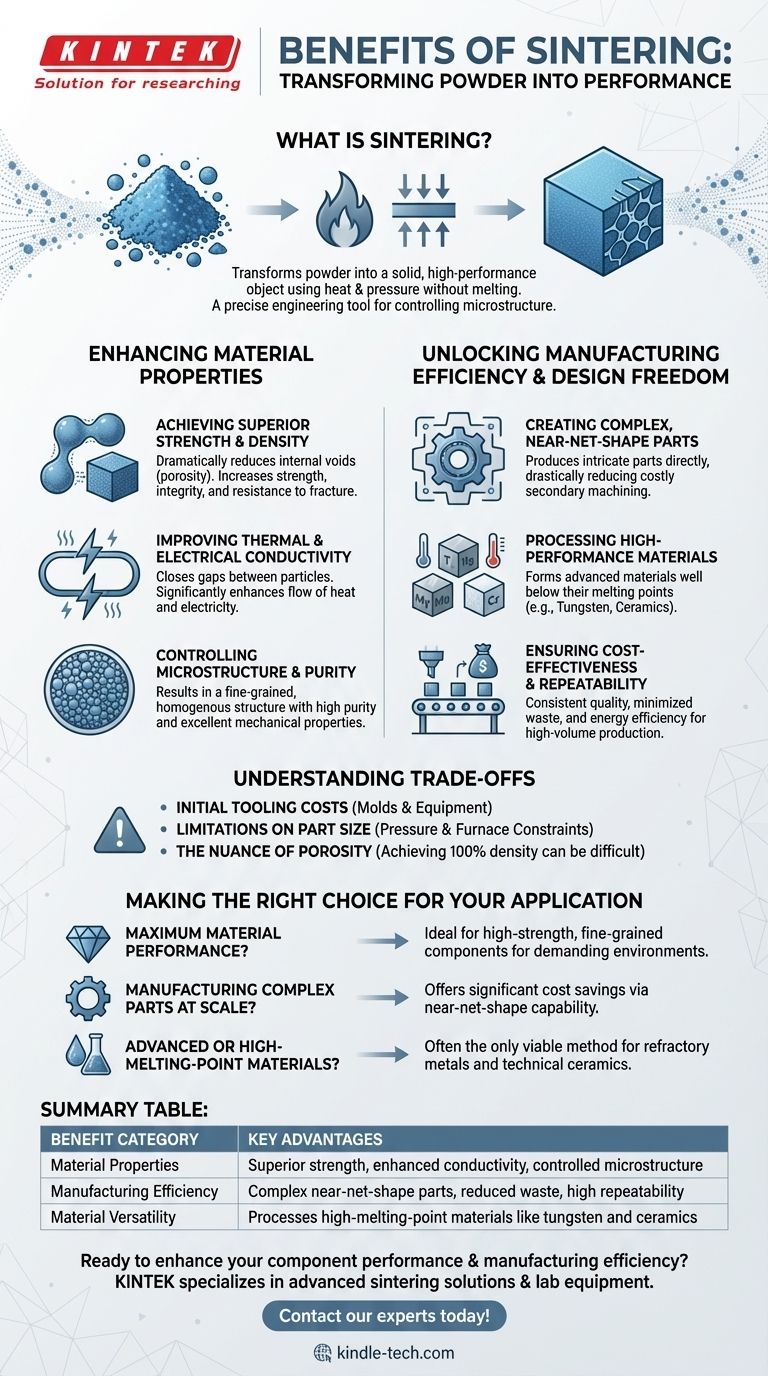

Il beneficio fondamentale della sinterizzazione è che trasforma una collezione di particelle di polvere in un oggetto solido e ad alte prestazioni senza fonderlo. Questo processo utilizza calore e pressione per legare insieme le particelle, aumentando drasticamente le proprietà del materiale come la resistenza e la conduttività, consentendo al contempo la creazione di parti complesse da materiali altrimenti difficili da lavorare.

La sinterizzazione non è semplicemente un modo per solidificare una polvere; è uno strumento di ingegneria preciso. Il suo vantaggio principale risiede nella capacità di controllare la microstruttura finale di un materiale, raggiungendo una combinazione di proprietà, complessità ed efficienza dei costi che i tradizionali processi di fusione e colata spesso non possono eguagliare.

Il Beneficio Fondamentale: Migliorare le Proprietà dei Materiali

La sinterizzazione altera fondamentalmente la struttura interna di un materiale, portando a significativi miglioramenti delle prestazioni. Il processo funziona riducendo lo spazio vuoto, o porosità, tra le particelle di polvere e creando forti legami atomici.

Ottenere Resistenza e Densità Superiori

Fondendo insieme le particelle, la sinterizzazione riduce drasticamente i vuoti interni. Questa densificazione è direttamente responsabile dell'aumento della resistenza, integrità e resistenza alla frattura complessiva del materiale.

Migliorare la Conduttività Termica ed Elettrica

Le lacune e i pori tra le particelle agiscono come isolanti, ostacolando il flusso di calore ed elettricità. La sinterizzazione chiude queste lacune, creando un percorso più continuo che migliora significativamente sia la conduttività termica che quella elettrica.

Controllo della Microstruttura e della Purezza

La sinterizzazione inizia con polveri altamente uniformi, consentendo un controllo preciso sulla dimensione finale del grano. Ciò si traduce in una struttura a grana fine, omogenea con elevata purezza ed eccellenti proprietà meccaniche, poiché non vengono introdotti leganti o inclusioni durante il processo.

Sbloccare l'Efficienza di Produzione e la Libertà di Progettazione

Oltre al miglioramento dei materiali, la sinterizzazione offre potenti vantaggi nel processo di produzione stesso, offrendo capacità uniche e benefici economici.

Creazione di Parti Complesse, Quasi a Forma Finita (Near-Net-Shape)

La sinterizzazione eccelle nella produzione di parti intricate e complesse direttamente da uno stampo con elevata precisione dimensionale. Questa capacità "quasi a forma finita" (near-net-shape) riduce o elimina drasticamente la necessità di lavorazioni secondarie dispendiose e costose.

Lavorazione di Materiali ad Alte Prestazioni

Molti materiali avanzati, come tungsteno, molibdeno e alcune ceramiche, hanno punti di fusione così elevati che fonderli è impraticabile o impossibile. La sinterizzazione consente a questi materiali di essere formati in parti solide a temperature ben al di sotto del loro punto di fusione.

Garantire Convenienza e Ripetibilità

Il processo è altamente ripetibile, garantendo una qualità costante da parte a parte. Riducendo al minimo gli sprechi di materiale e spesso richiedendo meno energia rispetto alla fusione, la sinterizzazione può essere un'opzione altamente conveniente ed ecologica per produzioni a basso e alto volume.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione non è la soluzione ideale per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costi Iniziali di Attrezzatura e Materiale

La produzione di polveri metalliche o ceramiche fini e uniformi può essere costosa. Inoltre, gli stampi e le presse utilizzati per formare le parti "verdi" iniziali possono rappresentare un significativo investimento iniziale, in particolare per progetti complessi.

Limitazioni sulla Dimensione delle Parti

La pressione richiesta per la compattazione iniziale e la dimensione dei forni di sinterizzazione possono imporre limiti pratici sulle dimensioni massime di una parte. La produzione di componenti molto grandi tramite sinterizzazione può essere impegnativa e costosa.

La Nuance della Porosità

Sebbene la sinterizzazione sia eccellente nel ridurre la porosità, raggiungere il 100% della densità teorica di un materiale può essere difficile senza tecniche avanzate come la pressatura a caldo. In alcuni casi, può rimanere una porosità residua, che potrebbe essere indesiderabile per alcune applicazioni ad alto stress.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del processo di produzione giusto dipende interamente dagli obiettivi primari del tuo progetto.

- Se il tuo obiettivo principale è la massima prestazione del materiale: La sinterizzazione offre un controllo ineguagliabile sulla microstruttura, rendendola ideale per creare componenti ad alta resistenza e a grana fine per ambienti esigenti.

- Se il tuo obiettivo principale è la produzione di parti complesse su larga scala: La capacità quasi a forma finita (near-net-shape) della sinterizzazione offre significativi risparmi sui costi minimizzando gli sprechi di materiale e le fasi di post-lavorazione.

- Se il tuo obiettivo principale è lavorare con materiali avanzati o ad alto punto di fusione: La sinterizzazione è spesso l'unico metodo praticabile per creare parti solide da materiali come metalli refrattari e ceramiche tecniche.

In definitiva, scegliere la sinterizzazione significa dare priorità all'ingegneria precisa dei materiali e all'efficienza di produzione per applicazioni esigenti.

Tabella Riepilogativa:

| Categoria di Benefici | Vantaggi Chiave |

|---|---|

| Proprietà del Materiale | Resistenza superiore, conduttività termica/elettrica migliorata, microstruttura controllata |

| Efficienza di Produzione | Parti complesse quasi a forma finita, riduzione degli sprechi, elevata ripetibilità |

| Versatilità del Materiale | Lavora materiali ad alto punto di fusione come tungsteno e ceramiche |

Pronto a migliorare le prestazioni dei tuoi componenti e l'efficienza di produzione? KINTEK è specializzata nella fornitura di soluzioni avanzate di sinterizzazione e attrezzature da laboratorio per la creazione di parti complesse ad alta resistenza da polveri metalliche e ceramiche. La nostra esperienza ti aiuta a ottenere un controllo preciso del materiale e una produzione economicamente vantaggiosa. Contatta i nostri esperti oggi stesso per discutere come la sinterizzazione può beneficiare la tua specifica applicazione!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Come viene utilizzata una bilancia analitica di laboratorio negli studi sulla cinetica di assorbimento dell'acqua capillare? | Precision Data

- Come calcolare lo spessore del rivestimento? Scegliere il metodo giusto per risultati accurati

- Il riscaldamento del metallo lo rende più debole? Padroneggiare il trattamento termico per una resistenza ottimale del metallo

- Qual è la resistenza alla temperatura della grafite? Svelare il suo potenziale ad alta temperatura nel tuo laboratorio

- Qual è il ruolo di un forno di essiccazione da laboratorio nel trattamento dei catalizzatori? Garantire l'integrità strutturale e le alte prestazioni

- Qual è la distanza target-substrato ottimale per lo sputtering? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è la sinterizzazione al plasma a scintilla? Una tecnica di consolidamento delle polveri ad alta velocità

- Perché è importante impostare la temperatura del congelatore in base alle raccomandazioni di conservazione? Ottimizzare la sicurezza alimentare e l'uso di energia