La cenerizzazione di un campione alimentare è un processo analitico fondamentale utilizzato per bruciare completamente tutta la materia organica in un prodotto alimentare. Questa incenerazione controllata lascia dietro di sé solo i componenti inorganici, non combustibili — la cenere — che rappresenta il contenuto minerale totale dell'alimento.

La cenerizzazione non riguarda la distruzione; riguarda l'isolamento. Incenerendo i componenti organici (grassi, proteine, carboidrati), gli analisti possono misurare con precisione i minerali inorganici rimanenti, un passo critico per l'analisi nutrizionale e il controllo qualità.

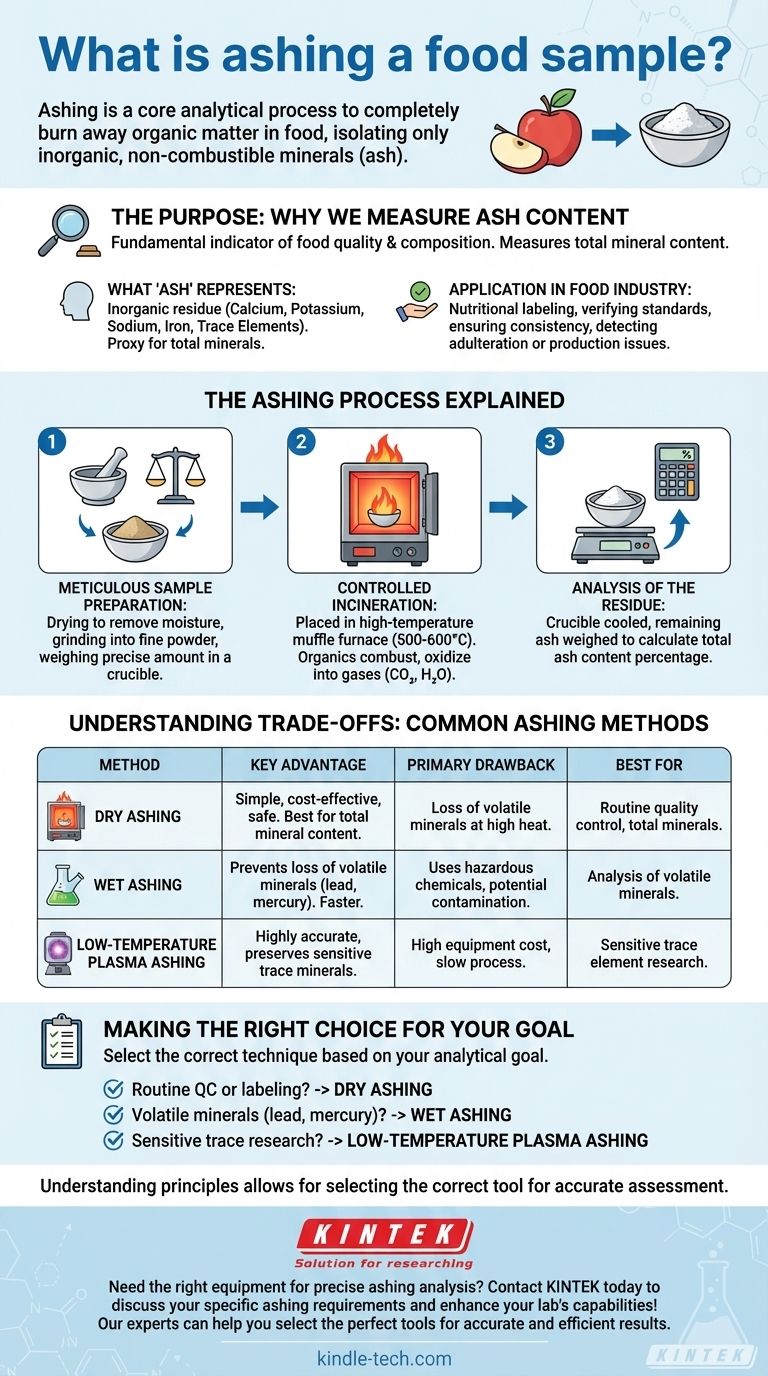

Lo Scopo: Perché Misuriamo il Contenuto di Ceneri

La misurazione delle ceneri è un indicatore fondamentale della qualità e della composizione degli alimenti. Serve come misura diretta della quantità totale di minerali presenti.

Cosa Rappresenta la "Cenere"

La cenere che rimane dopo il processo è il residuo inorganico. Questo include minerali essenziali come calcio, potassio, sodio e ferro, oltre a oligoelementi.

In sostanza, il contenuto di ceneri è la porzione dell'alimento che non brucerebbe o evaporerebbe. È un indicatore del contenuto minerale complessivo.

Applicazione nell'Industria Alimentare

Gli scienziati alimentari e i team di controllo qualità misurano le ceneri per diverse ragioni chiave. È un parametro cruciale per l'etichettatura nutrizionale, la verifica degli standard alimentari e la garanzia della consistenza del prodotto. Un contenuto di ceneri insolitamente alto o basso può indicare adulterazione o problemi nel processo di produzione.

Il Processo di Cenerizzazione Spiegato

La procedura è un metodo di laboratorio attentamente controllato e preciso, progettato per produrre risultati accurati. Si passa dalla preparazione del campione alla combustione completa.

Fase 1: Preparazione Meticolosa del Campione

Il campione deve essere preparato correttamente per garantire risultati accurati. Ciò comporta l'essiccazione del campione per rimuovere tutta l'umidità, il che previene schizzi durante il riscaldamento.

Il campione essiccato viene quindi macinato in una polvere fine per garantire che bruci in modo uniforme e completo. Un peso preciso, tipicamente tra 1 e 10 grammi, viene misurato in un crogiolo speciale che può resistere a temperature estreme.

Fase 2: Incenerazione Controllata

Il campione preparato viene posto in una muffola ad alta temperatura. La temperatura viene gradualmente aumentata, causando la reazione dei composti organici con l'ossigeno e la combustione.

Questo processo ossida tutti i carboidrati, le proteine, i grassi e altri materiali organici, convertendoli in gas (come anidride carbonica e vapore acqueo) che lasciano il campione.

Fase 3: Analisi del Residuo

Dopo un periodo prestabilito ad alta temperatura (spesso diverse ore), tutto il materiale organico è scomparso. Il crogiolo viene accuratamente rimosso dalla muffola e raffreddato. La cenere rimanente viene quindi pesata, consentendo il calcolo del contenuto totale di ceneri come percentuale del peso originale del campione.

Comprendere i Compromessi: Metodi Comuni di Cenerizzazione

La scelta del metodo dipende dai minerali specifici da analizzare e dall'accuratezza richiesta. Non esiste un unico metodo "migliore" per tutte le applicazioni.

Cenerizzazione a Secco

Questo è il metodo più comune, che utilizza una muffola ad alte temperature (500–600°C). È semplice, sicuro ed efficace per misurare il contenuto minerale totale.

Tuttavia, il suo principale svantaggio è la potenziale perdita di minerali volatili come piombo, zinco e selenio, che possono vaporizzare e sfuggire ad alte temperature.

Cenerizzazione a Umido

La cenerizzazione a umido utilizza acidi forti e agenti ossidanti (come acido nitrico e solforico) per digerire la materia organica a temperature molto più basse rispetto alla cenerizzazione a secco.

Questo metodo è più veloce e previene la perdita di minerali volatili. Tuttavia, richiede la manipolazione di sostanze chimiche pericolose, introduce la possibilità di contaminazione da reagenti e non è ideale per determinare il contenuto totale di ceneri.

Cenerizzazione al Plasma a Bassa Temperatura

Questo metodo avanzato utilizza una camera a vuoto e ossigeno gassoso eccitato (plasma) per ossidare il campione a temperature molto basse (inferiori a 150°C).

È il metodo più accurato per preservare gli oligoelementi volatili. I suoi principali compromessi sono l'alto costo delle attrezzature e il tempo significativamente più lungo richiesto per l'analisi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnica di cenerizzazione corretta è fondamentale per ottenere dati significativi. Il tuo obiettivo analitico dovrebbe dettare la tua scelta.

- Se il tuo obiettivo principale è il controllo qualità di routine o l'etichettatura nutrizionale generale: La cenerizzazione a secco è il metodo standard, più economico, per determinare il contenuto minerale totale.

- Se il tuo obiettivo principale è l'analisi di minerali volatili come piombo o mercurio: La cenerizzazione a umido è necessaria per evitare che questi elementi vengano persi ad alte temperature.

- Se il tuo obiettivo principale è la ricerca altamente sensibile di oligoelementi: La cenerizzazione al plasma a bassa temperatura fornisce i risultati più accurati, sebbene richieda attrezzature e competenze specializzate.

Comprendere i principi della cenerizzazione ti consente di selezionare lo strumento analitico corretto per valutare accuratamente la base nutrizionale di qualsiasi prodotto alimentare.

Tabella Riepilogativa:

| Metodo | Vantaggio Chiave | Svantaggio Principale | Ideale Per |

|---|---|---|---|

| Cenerizzazione a Secco | Semplice, economico, sicuro | Perdita di minerali volatili | Controllo qualità di routine, contenuto minerale totale |

| Cenerizzazione a Umido | Previene la perdita di minerali volatili | Utilizza sostanze chimiche pericolose | Analisi di minerali volatili (es. piombo, mercurio) |

| Cenerizzazione al Plasma a Bassa Temperatura | Altamente accurato, preserva gli oligoelementi | Costo elevato delle attrezzature, processo lento | Ricerca sensibile di oligoelementi |

Hai bisogno dell'attrezzatura giusta per un'analisi di cenerizzazione precisa?

Scegliere il metodo corretto è cruciale per risultati accurati. KINTEK è specializzata in attrezzature da laboratorio di alta qualità, comprese muffole affidabili per la cenerizzazione a secco e materiali di consumo per tutte le tue esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare gli strumenti perfetti per garantire che il tuo controllo qualità alimentare e l'etichettatura nutrizionale siano accurati ed efficienti.

Contatta KINTEK oggi stesso per discutere le tue specifiche esigenze di cenerizzazione e migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è la manutenzione e come si può mantenere il laboratorio? Migliorare l'affidabilità del laboratorio e l'integrità dei dati

- Qual è uno svantaggio dell'incenerimento a secco? Evita risultati inaccurati con alternative migliori

- Quali sono i criteri di accettazione per una fornace a muffola? Garantire sicurezza, prestazioni e successo

- Qual è la differenza tra sinterizzazione e cottura? Una guida alla terminologia dei processi termici

- Come si mantiene un campione in un forno a muffola? Una guida per un posizionamento sicuro e accurato