Un giunto brasato surriscaldato è indicato più chiaramente dall'aspetto del metallo d'apporto e dalle condizioni del metallo base circostante. Invece di un raccordo brillante, liscio e pulito, si vedrà una superficie opaca, grigia, porosa e ruvida. Il metallo base stesso mostrerà spesso segni di ossidazione eccessiva, come una scaglia scura e sfaldabile, che segnala che l'integrità del giunto è stata fondamentalmente compromessa.

Il surriscaldamento non è un problema estetico; è un segno di fallimento chimico e metallurgico. Indica che il fondente è stato distrutto e la lega d'apporto è stata danneggiata, con conseguente connessione debole, fragile e inaffidabile, soggetta a perdite e cedimenti strutturali.

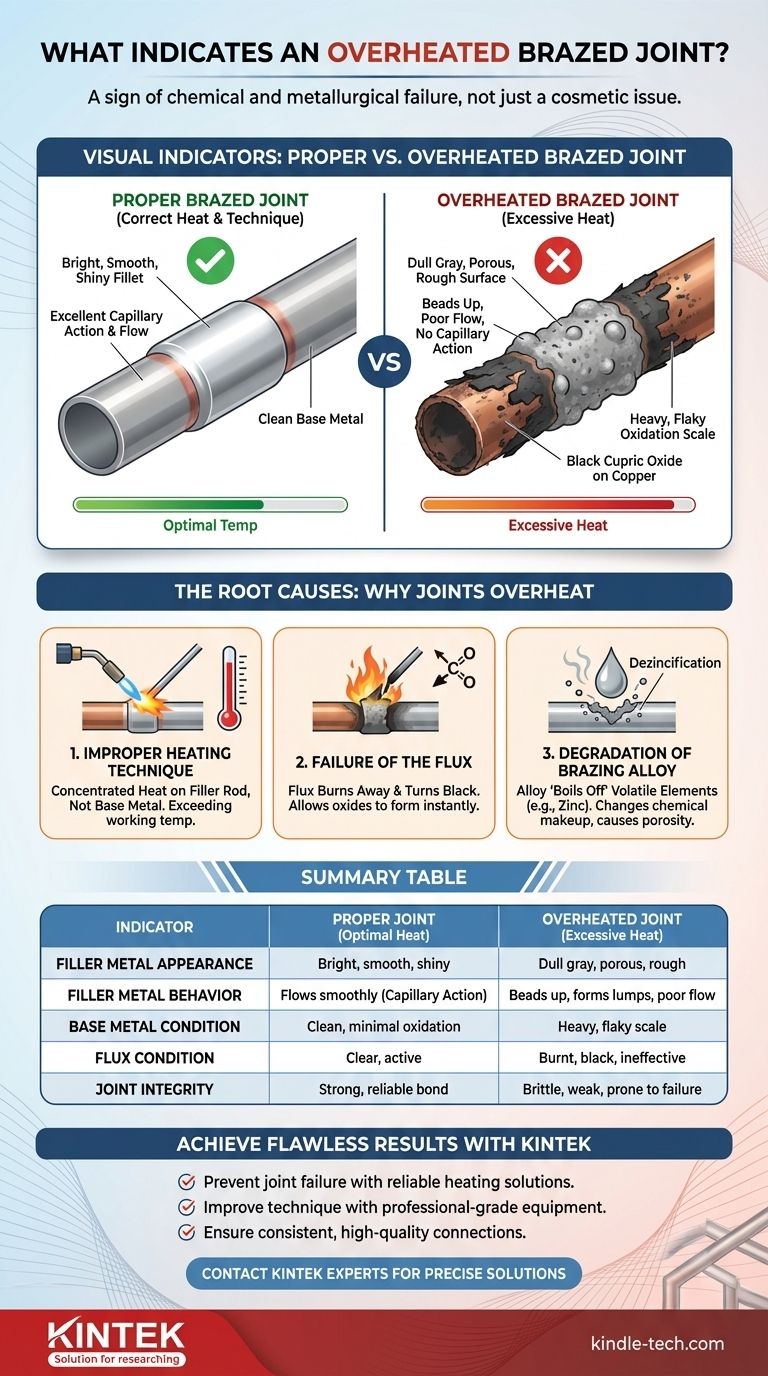

Indicatori Visivi di un Giunto Surriscaldato

Una brasatura eseguita correttamente è facilmente identificabile dal suo aspetto pulito e liscio. Il surriscaldamento lascia una serie distinta di indizi visivi che segnalano un giunto fallito.

L'Aspetto del Metallo d'Apporto

Il segno più immediato è la lega di brasatura stessa. Un buon giunto avrà un raccordo brillante, lucido e liscio che si fonde ordinatamente tra i due metalli base.

Un giunto surriscaldato presenterà un metallo d'apporto di colore grigio opaco o addirittura nero. La superficie sarà ruvida e porosa, apparendo spesso butterata o cristallina anziché liscia.

Il Comportamento del Metallo d'Apporto

La brasatura corretta si basa sull'azione capillare, in cui il materiale d'apporto fuso viene aspirato in modo pulito nello spazio ristretto tra i metalli base.

Quando un giunto è surriscaldato, il metallo d'apporto non fluirà correttamente. Tenderà a formare gocce o grumi sulla superficie anziché essere aspirato nel giunto. Ciò indica che il fondente si è degradato e non sta più pulendo le superfici metalliche.

Le Condizioni del Metallo Base

Il danno da surriscaldamento si estende oltre il materiale d'apporto. Prestare molta attenzione ai metalli base immediatamente adiacenti al giunto.

Sulle tubazioni in rame, ad esempio, il surriscaldamento crea una spessa e sfaldabile scaglia di ossido cuprico nero. Questo è diverso dalla sottile scaglia di ossido rameoso di un giunto riscaldato correttamente. Sull'acciaio, si può notare una forte decolorazione blu o grigia lontano dall'area del giunto.

Le Cause Principali: Perché i Giunti si Surriscaldano

Comprendere cosa sta succedendo a livello chimico è fondamentale per prevenire questa comune modalità di guasto. Il surriscaldamento è il risultato di una tecnica scorretta, non semplicemente una questione di tempo.

Tecnica di Riscaldamento Impropria

La causa più comune è l'applicazione errata della torcia. Il riscaldamento deve essere ampio, uniforme e concentrato sui metalli base, non sulla lega d'apporto stessa.

Quando la fiamma viene mantenuta in un punto troppo a lungo o è concentrata direttamente sulla bacchetta di brasatura, si supera rapidamente l'intervallo di temperatura di lavoro sia del fondente che della lega.

Guasto del Fondente

Il fondente è un agente chimico con un intervallo di temperatura di attivazione specifico. Il suo compito è pulire il metallo e prevenire l'ossidazione durante il riscaldamento.

Se si surriscalda il giunto, si brucia il fondente. Il fondente diventerà nero e smetterà di funzionare, consentendo agli ossidi di formarsi istantaneamente sul metallo caldo. Questi ossidi creano una barriera che la lega d'apporto non può penetrare, impedendo un legame corretto.

Degradazione della Lega di Brasatura

Le leghe di brasatura sono miscele metalliche formulate con cura. Il calore eccessivo può danneggiare questa formulazione, spesso "facendo evaporare" gli elementi più volatili.

Ad esempio, nelle comuni leghe di brasatura a base di ottone, il surriscaldamento può causare la vaporizzazione dello zinco dalla lega (un processo noto come dezincificazione). Ciò modifica la composizione chimica della lega, ne riduce la resistenza e spesso crea porosità all'interno del giunto.

Comprendere i Compromessi: Controllo del Calore vs. Velocità

Può essere allettante usare un calore eccessivo per completare un lavoro più velocemente. Questo è un errore critico che sacrifica l'integrità del lavoro.

La Tentazione di "Più Calore"

I principianti spesso credono che una fiamma più calda o un tempo di riscaldamento più lungo garantiranno il flusso del materiale d'apporto. Applicano un calore intenso e diretto, sperando di forzare il processo ad avvenire più velocemente.

La Conseguenza: Un Giunto Fragile e Inaffidabile

Questo approccio ottiene l'opposto del risultato desiderato. La "velocità" ottenuta tramite il surriscaldamento avviene al costo diretto della resistenza e dell'affidabilità. Il giunto risultante è esteticamente scadente, strutturalmente debole e quasi certamente fallirà sotto pressione o vibrazione.

Sottoriscaldamento: L'Altra Faccia della Medaglia

Sebbene meno distruttivo, anche il sottoriscaldamento provoca un giunto fallito. Se i metalli base non sono abbastanza caldi, la lega d'apporto non si scioglierà o fluirà correttamente, creando un "giunto freddo" che semplicemente si appoggia sulla superficie senza alcun legame. L'obiettivo è una finestra di temperatura precisa, non solo "caldo".

Fare la Scelta Giusta per il Tuo Obiettivo

Ottenere una brasatura perfetta è una questione di controllo preciso del calore. Gli indicatori visivi non sono solo segni di un problema; sono un feedback per aiutarti a perfezionare la tua tecnica.

- Se il tuo obiettivo principale è la resistenza e l'affidabilità: Dai priorità al riscaldamento uniforme dei metalli base e lascia che siano loro a fondere la lega d'apporto, senza mai riscaldare direttamente la bacchetta d'apporto con la fiamma.

- Se il tuo obiettivo principale è il controllo qualità: Allena i tuoi occhi a cercare un raccordo brillante, liscio e ben formato, e scarta immediatamente qualsiasi giunto che appaia opaco, poroso o circondato da scaglia bruciata.

- Se il tuo obiettivo principale è l'apprendimento e la pratica: Usa il fondente come indicatore di temperatura; quando diventa chiaro e liquido come l'acqua, il metallo base è alla temperatura perfetta per accettare la lega d'apporto.

Padroneggiare il controllo del calore è l'abilità determinante che separa un principiante da un esperto e un giunto fallito da uno riuscito.

Tabella Riassuntiva:

| Indicatore | Giunto Brasato Corretto | Giunto Brasato Surriscaldato |

|---|---|---|

| Aspetto del Metallo d'Apporto | Raccordo brillante, liscio, lucido | Superficie grigio opaco, porosa, ruvida |

| Comportamento del Metallo d'Apporto | Scorre uniformemente tramite azione capillare | Forma gocce, grumi, scarso flusso |

| Condizione del Metallo Base | Pulito, ossidazione minima | Scaglia pesante e sfaldabile (es. ossido cuprico nero sul rame) |

| Condizione del Fondente | Chiaro, attivo | Bruciato, nero, inefficace |

| Integrità del Giunto | Legame forte, affidabile | Fragile, debole, soggetto a cedimenti |

Ottieni Risultati di Brasatura Impeccabili con KINTEK

Non lasciare che il surriscaldamento comprometta i tuoi progetti di brasatura. La tecnica corretta e l'attrezzatura giusta sono essenziali per creare giunti forti e affidabili. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità, fornendo gli strumenti e l'esperienza necessari per un controllo preciso della temperatura e risultati coerenti.

Ti aiutiamo a:

- Prevenire i cedimenti dei giunti con soluzioni di riscaldamento affidabili

- Migliorare la tua tecnica di brasatura con attrezzature di livello professionale

- Garantire connessioni coerenti e di alta qualità per le tue applicazioni critiche

Pronto a perfezionare il tuo processo di brasatura? Contatta oggi i nostri esperti per discutere come le soluzioni KINTEK possono soddisfare le esigenze specifiche di brasatura e riscaldamento del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto