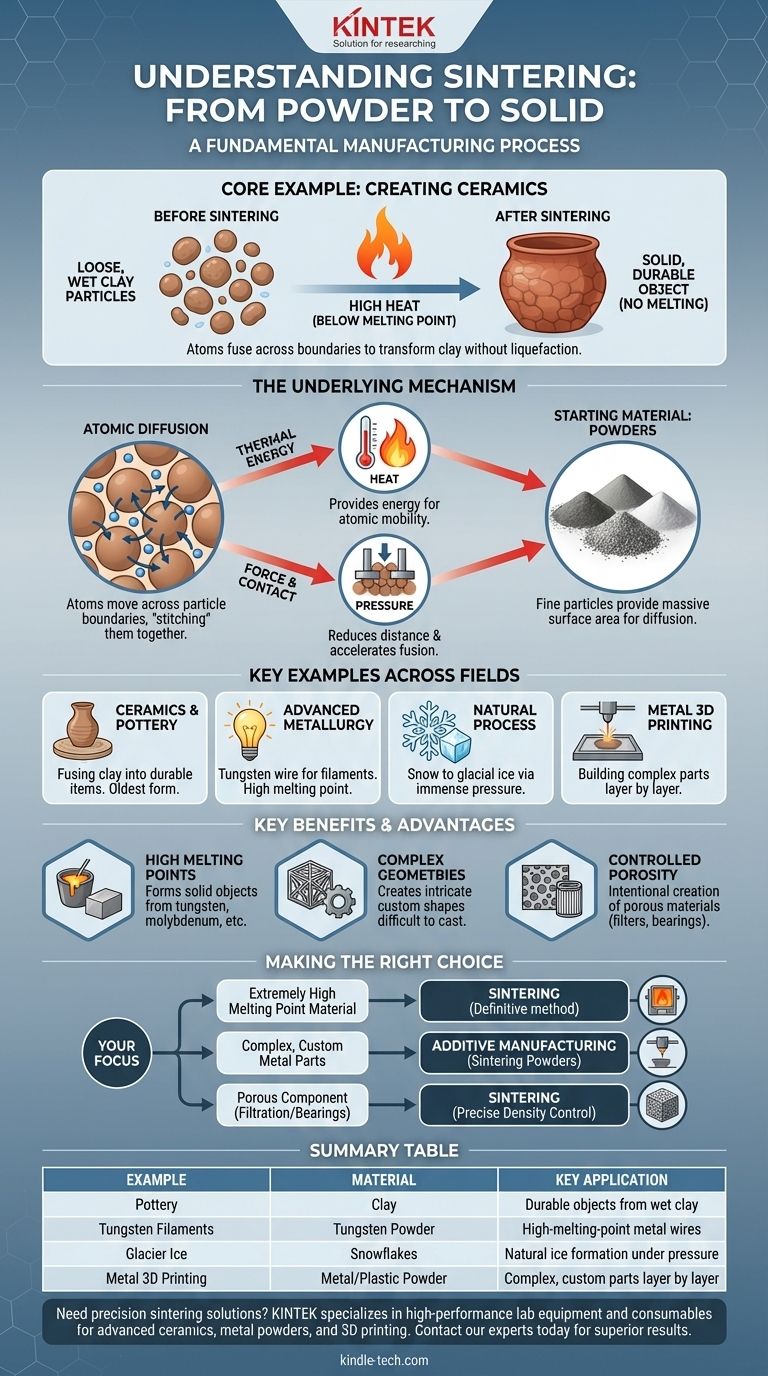

Uno degli esempi più comuni di sinterizzazione è la creazione di ceramiche. Quando l'argilla viene cotta in un forno, le singole particelle di argilla vengono riscaldate ad alta temperatura, inducendo i loro atomi a fondersi insieme attraverso i loro confini. Questo processo trasforma l'argilla sciolta e umida in un oggetto singolo, solido e durevole senza mai sciogliere il materiale in uno stato liquido.

La sinterizzazione è un processo di produzione fondamentale che utilizza calore e/o pressione per fondere piccole particelle in una massa solida. Il principio chiave è che questa trasformazione avviene al di sotto del punto di fusione del materiale, basandosi sulla diffusione atomica per creare un pezzo unico e coeso.

Cos'è la Sinterizzazione a un Livello Più Profondo?

Per comprendere veramente il concetto, è essenziale capire il meccanismo sottostante che rende possibile la sinterizzazione per materiali che vanno dalla ceramica antica ai moderni componenti dei motori a reazione.

Il Meccanismo Centrale: La Diffusione Atomica

La sinterizzazione funziona incoraggiando gli atomi delle singole particelle a muoversi e migrare attraverso i confini dove le particelle si toccano. Questo movimento atomico "cuce" efficacemente insieme le particelle a livello microscopico.

Il processo lega le superfici adiacenti delle particelle di polvere, eliminando gradualmente gli spazi vuoti tra di esse e aumentando la densità dell'oggetto finale.

Il Ruolo del Calore e della Pressione

Il calore fornisce l'energia termica necessaria per rendere gli atomi sufficientemente mobili da diffondersi attraverso i confini delle particelle.

La pressione svolge un ruolo complementare forzando le particelle a stretto contatto, il che riduce la distanza che gli atomi devono percorrere e accelera il processo di fusione. Alcune forme di sinterizzazione si basano quasi interamente sulla pressione, mentre la maggior parte delle applicazioni industriali utilizza una combinazione di entrambi.

Il Materiale di Partenza: Le Polveri

Il processo inizia quasi sempre con un materiale in forma di polvere. Questo include metalli, ceramiche, plastiche e altri materiali.

Le particelle fini forniscono una quantità enorme di superficie, il che è fondamentale per promuovere la diffusione atomica che è al centro del processo di sinterizzazione.

Esempi Chiave in Diversi Settori

Sebbene la ceramica sia un esempio classico, la sinterizzazione è un processo versatile con applicazioni in natura, storia e tecnologia all'avanguardia.

Produzione: Ceramica e Vasaio

Questa è la forma più antica di sinterizzazione, risalente a migliaia di anni fa. Il processo di cottura integra blocchi distinti di argilla umida in un unico oggetto durevole fondendo insieme le particelle.

Metallurgia Avanzata: Filamenti di Tungsteno

La sinterizzazione è diventata un processo industriale critico nel 1909 per la produzione di fili di tungsteno duttili per i filamenti delle lampadine. L'altissimo punto di fusione del tungsteno lo rende quasi impossibile da fondere e colare, quindi la sinterizzazione del tungsteno in polvere è stata la soluzione rivoluzionaria.

Un Processo Naturale: Neve in Ghiacciai

Un semplice esempio di sinterizzazione guidata dalla pressione si verifica in natura. L'immensa pressione sul fondo di un manto nevoso compatta i fiocchi di neve, forzando la fusione dei loro confini cristallini e formando infine ghiaccio glaciale solido. Comprimere la neve sciolta in una palla di neve dura è una versione su piccola scala dello stesso effetto.

Tecnologia Moderna: Stampa 3D di Metalli

Molte forme di produzione additiva utilizzano la sinterizzazione. Una macchina deposita un sottile strato di polvere metallica o plastica e un laser o un'altra fonte di calore sinterizza selettivamente le particelle per formare uno strato solido. Questo processo viene ripetuto strato dopo strato per costruire un oggetto tridimensionale complesso.

Comprendere i Vantaggi Chiave

La sinterizzazione non è solo un'alternativa alla fusione e alla colata; offre vantaggi unici che la rendono l'unica opzione praticabile per determinate applicazioni.

Il Vantaggio Principale: Alti Punti di Fusione

Il vantaggio più significativo della sinterizzazione è la sua capacità di creare oggetti solidi da materiali con punti di fusione eccezionalmente elevati, come il tungsteno e il molibdeno. Fondere questi materiali è spesso impraticabile o proibitivamente costoso.

Creazione di Geometrie Complesse

Abbinata a tecnologie come la stampa 3D, la sinterizzazione consente la creazione di forme personalizzate intricate che sarebbero difficili o impossibili da produrre con i metodi tradizionali di colata o lavorazione meccanica.

Controllo della Porosità del Materiale

Poiché la sinterizzazione parte da particelle discrete, la densità finale può essere controllata. Ciò consente la creazione intenzionale di materiali porosi, essenziali per prodotti come filtri e cuscinetti autolubrificanti.

Fare la Scelta Giusta per il Tuo Obiettivo

Capire quando sfruttare la sinterizzazione è fondamentale per risolvere specifiche sfide di ingegneria e produzione.

- Se il tuo obiettivo principale è modellare un materiale con un punto di fusione estremamente elevato: La sinterizzazione è il metodo definitivo e spesso l'unico pratico per formare una parte solida.

- Se il tuo obiettivo principale è produrre parti metalliche complesse e personalizzate: Le tecniche di produzione additiva che si basano sulla sinterizzazione delle polveri sono la soluzione principale.

- Se il tuo obiettivo principale è creare un componente poroso per filtrazione o cuscinetti: Il processo di sinterizzazione fornisce un controllo preciso sulla densità e sulla porosità finale del materiale.

In definitiva, la sinterizzazione è un processo potente e fondamentale per trasformare le polveri in oggetti solidi senza la necessità di liquefazione.

Tabella Riassuntiva:

| Esempio di Sinterizzazione | Materiale Utilizzato | Applicazione Chiave |

|---|---|---|

| Vasaio e Ceramica | Argilla | Creazione di oggetti solidi e durevoli da argilla umida |

| Filamenti di Tungsteno | Polvere di Tungsteno | Produzione di fili metallici ad alto punto di fusione |

| Neve in Ghiaccio Glaciale | Fiocchi di Neve | Formazione naturale di ghiaccio solido sotto pressione |

| Stampa 3D di Metalli | Polvere di Metallo/Plastica | Costruzione di parti complesse e personalizzate strato per strato |

Hai bisogno di soluzioni di sinterizzazione di precisione per il tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo ad alte prestazioni per applicazioni di sinterizzazione. Sia che tu stia lavorando con ceramiche avanzate, polveri metalliche o materiali personalizzati per la stampa 3D, le nostre soluzioni offrono un controllo preciso della temperatura e risultati coerenti. Contatta oggi i nostri esperti per discutere come possiamo migliorare i tuoi processi di sinterizzazione e aiutarti a ottenere prestazioni superiori dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- A quale temperatura avviene la sinterizzazione? Trova il punto ottimale termico per il tuo materiale

- Qual è la necessità di raggiungere un alto livello di vuoto di 10^-5 mbar? Garantire la purezza nella fusione degli EHEA.

- Per cosa viene utilizzata principalmente la brasatura? Giunzione di precisione per aerospaziale, elettronica e altro

- Qual è lo scopo del flussante nella brasatura? Garantire giunti forti e puliti ogni volta

- Perché è necessaria una fornace ad alto vuoto e alta temperatura per l'Inconel 718? Garantire l'integrità e la resistenza del materiale

- Cos'è una macchina per colata sotto vuoto? Ottieni prototipi senza bolle e ad alta fedeltà

- Quali sono le 4 fasi del processo di tempra? Padroneggia la chiave per la durezza e la tenacità dell'acciaio

- Come si chiama il processo di trattamento termico? Una guida a ricottura, tempra e altro ancora