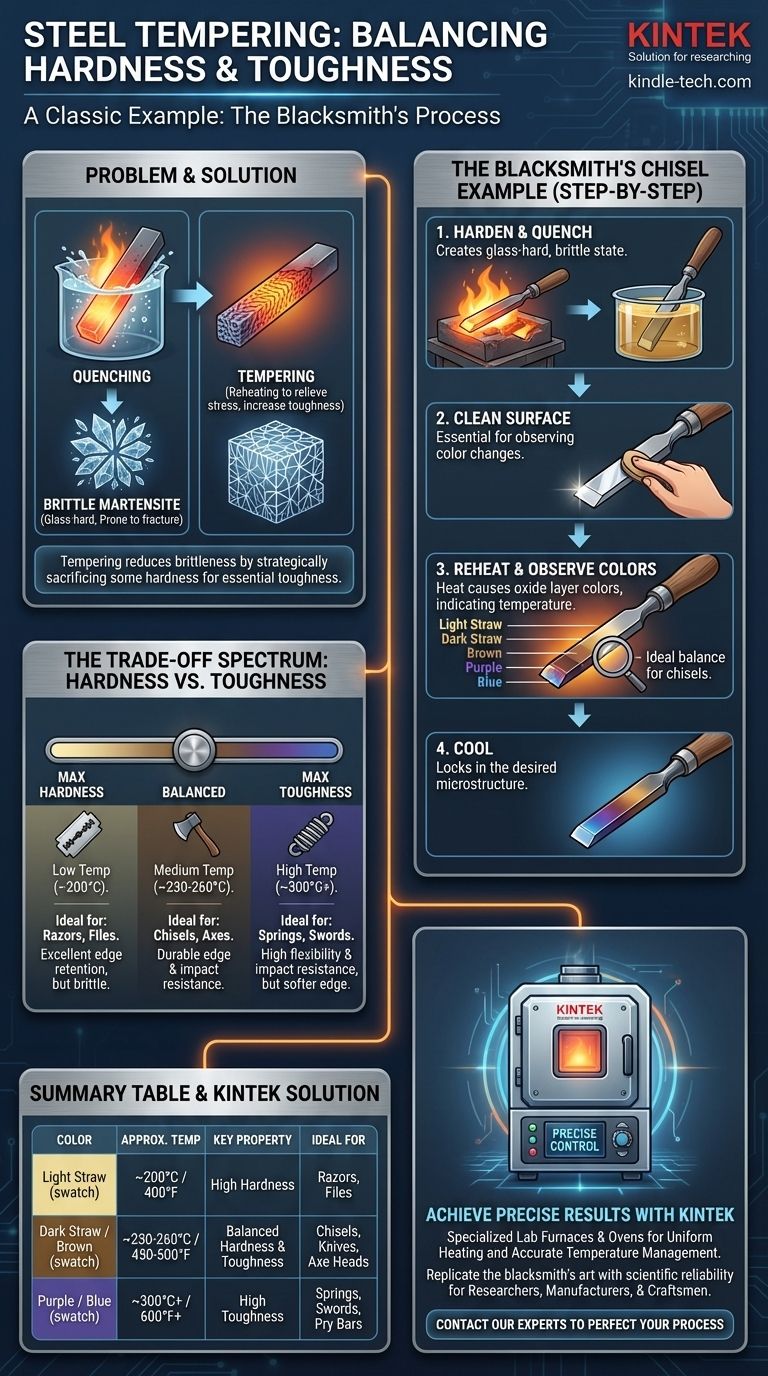

Un esempio classico di rinvenimento è il processo che un fabbro utilizza per rifinire uno strumento in acciaio, come uno scalpello o la testa di un'ascia. Dopo aver riscaldato l'acciaio fino a renderlo rosso vivo e averlo raffreddato rapidamente (tempra) in acqua o olio per renderlo estremamente duro, lo strumento diventa inutilizzabile perché fragile come il vetro. Il fabbro quindi riscalda nuovamente con cura l'acciaio temprato a una temperatura specifica, molto più bassa, sacrificando strategicamente parte di quella durezza per ottenere la tenacità essenziale necessaria per evitare che lo strumento si scheggi o si rompa durante l'uso.

Il rinvenimento non serve a rendere l'acciaio più duro; è un trattamento post-tempra critico progettato per ridurne la fragilità. Permette di regolare con precisione le proprietà finali dell'acciaio, creando un equilibrio funzionale tra durezza per la resistenza all'usura e tenacità per la resistenza agli urti.

Lo Scopo del Rinvenimento: Da Fragile a Resiliente

Per comprendere il processo di rinvenimento, è necessario prima capire il problema che risolve. La fase iniziale di tempra crea un materiale che è spesso troppo fragile per qualsiasi applicazione pratica.

Il Problema dell'Acciaio Tempra

Quando l'acciaio viene riscaldato a una temperatura critica e poi raffreddato rapidamente (un processo chiamato tempra), la sua struttura cristallina interna si trasforma in uno stato chiamato martensite.

La martensite è eccezionalmente dura e resistente all'usura. Tuttavia, questa struttura è anche sottoposta a enormi tensioni interne, rendendola estremamente fragile e soggetta a fratture anche con un piccolo impatto.

Come il Rinvenimento Risolve il Problema

Il rinvenimento è una forma di trattamento termico che consiste nel riscaldare nuovamente l'acciaio temprato a una temperatura ben al di sotto del suo punto critico (tipicamente tra 200°C e 650°C o 400°F e 1200°F).

Questo delicato riscaldamento fornisce energia sufficiente per alleviare le tensioni interne all'interno della struttura della martensite. Permette agli atomi di carbonio di riorganizzarsi leggermente, il che aumenta significativamente la tenacità dell'acciaio (la sua capacità di assorbire energia e deformarsi senza fratturarsi).

Un Esempio Passo Dopo Passo: Rinvenimento di uno Scalpello in Acciaio

Gli indizi visivi in un tradizionale processo di rinvenimento lo rendono un eccellente esempio pratico.

Fase 1: Tempra e Raffreddamento

Lo scalpello in acciaio non temprato viene riscaldato in una fucina finché non emette un bagliore rosso ciliegia uniforme. Viene quindi immerso immediatamente in olio o acqua. Il risultato è uno scalpello duro come il vetro che si frantumerà se colpito.

Fase 2: Pulizia della Superficie

Per prepararsi al rinvenimento, il fabbro lucida una sezione dell'acciaio temprato con un abrasivo. Questa superficie pulita e lucida è essenziale per la fase successiva, poiché consente l'osservazione di sottili cambiamenti di colore.

Fase 3: Riscaldamento e Osservazione dei Colori di Rinvenimento

Lo scalpello viene riscaldato delicatamente e uniformemente. Man mano che la temperatura dell'acciaio aumenta, si forma un sottile strato di ossido di ferro sulla superficie lucidata. Lo spessore di questo strato corrisponde direttamente alla temperatura, creando uno spettro di colori prevedibile.

I colori appaiono in sequenza: da un paglierino chiaro e debole, a marrone, poi viola e infine a un blu intenso. Un fabbro che realizza uno scalpello di solito osserva un colore paglierino scuro o marrone chiaro sul tagliente, che indica l'equilibrio ideale tra durezza e tenacità per quello strumento.

Fase 4: Raffreddamento

Una volta che appare il colore desiderato, la fonte di calore viene rimossa e lo scalpello viene lasciato raffreddare all'aria. Questo blocca la microstruttura "rinvenuta", ottenendo uno strumento abbastanza duro da mantenere il filo ma abbastanza tenace da resistere ai colpi di martello.

Comprendere i Compromessi: Durezza vs. Tenacità

Il principio fondamentale del rinvenimento è la relazione inversa tra durezza e tenacità. Non è possibile massimizzare entrambe; è necessario scegliere un equilibrio appropriato per il compito.

Lo Spettro del Rinvenimento

Pensa al rinvenimento come a un cursore per le proprietà dell'acciaio.

- Basse Temperature di Rinvenimento (200°C / 400°F): Indicate dai colori paglierino chiaro. Risultano in una minima perdita di durezza ma solo un piccolo aumento di tenacità.

- Alte Temperature di Rinvenimento (315°C / 600°F e oltre): Indicate dai colori viola e blu. Risultano in una significativa perdita di durezza ma un grandissimo aumento di tenacità e flessibilità.

Abbinare il Rinvenimento al Compito

Strumenti diversi richiedono punti diversi su questo spettro.

- Rasiere e Lime: Necessitano della massima durezza per mantenere il filo. Vengono rinvenuti a temperature molto basse (paglierino chiaro).

- Scalpelli e Teste d'Ascia: Necessitano di un filo durevole più resistenza agli urti. Vengono rinvenuti a temperature medie (paglierino scuro fino a marrone).

- Molle e Piede di Porco: Necessitano della massima tenacità e flessibilità. Vengono rinvenuti ad alte temperature (blu).

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura di rinvenimento ideale è dettata interamente dall'uso previsto dello strumento e dall'equilibrio specifico delle proprietà richieste.

- Se la tua attenzione principale è la ritenzione del filo e la resistenza all'usura (es. rasoi, bisturi): È richiesto un rinvenimento a bassa temperatura per mantenere la massima durezza, accettando che lo strumento sarà più fragile.

- Se la tua attenzione principale è la resistenza agli urti e la flessibilità (es. molle, spade): È necessario un rinvenimento ad alta temperatura per massimizzare la tenacità, anche se lo strumento sarà più morbido e non manterrà il filo affilato così a lungo.

- Se la tua attenzione principale è un equilibrio tra durezza e tenacità (es. scalpelli, coltelli, teste d'ascia): Una temperatura intermedia fornisce un filo da taglio durevole che può anche resistere a impatti moderati senza cedere.

In definitiva, il rinvenimento è il processo critico che trasforma un pezzo di acciaio duro ma inutile in uno strumento affidabile e ingegnerizzato con precisione.

Tabella Riassuntiva:

| Colore di Rinvenimento | Temperatura Approssimativa | Proprietà Chiave | Ideale Per |

|---|---|---|---|

| Paglierino Chiaro | ~200°C / 400°F | Alta Durezza | Rasiere, Lime |

| Paglierino Scuro / Marrone | ~230-260°C / 450-500°F | Durezza ed Tenacità Bilanciate | Scalpelli, Coltelli, Teste d'Ascia |

| Viola / Blu | ~300°C+ / 600°F+ | Alta Tenacità | Molle, Spade, Piede di Porco |

Raggiungi il Perfetto Equilibrio nella Lavorazione dei Metalli

Il rinvenimento è una scienza precisa che richiede un controllo esatto della temperatura per ottenere le proprietà del materiale desiderate. Sia che tu stia sviluppando strumenti, componenti o leghe speciali, l'attrezzatura termica giusta è essenziale.

KINTEK è specializzata in forni da laboratorio e forni di alta qualità progettati per processi di rinvenimento precisi. Le nostre attrezzature garantiscono un riscaldamento uniforme e una gestione accurata della temperatura, aiutandoti a replicare l'arte del fabbro con affidabilità scientifica.

Lascia che ti aiutiamo a trasformare i tuoi materiali:

- Per Ricercatori e Sviluppatori: Ottieni risultati ripetibili con i nostri forni di rinvenimento a controllo digitale.

- Per la Produzione e il Controllo Qualità: Assicura che ogni lotto soddisfi le tue specifiche esatte di durezza e tenacità.

- Per Hobbisti e Artigiani: Porta capacità di rinvenimento di livello professionale nella tua officina.

Pronto a perfezionare il tuo processo di rinvenimento? Contatta oggi i nostri esperti per trovare il forno ideale per le tue specifiche esigenze di trattamento dell'acciaio e sbloccare il pieno potenziale dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Quali sono le parti di un forno a vuoto? Una guida ai 5 sistemi principali

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione