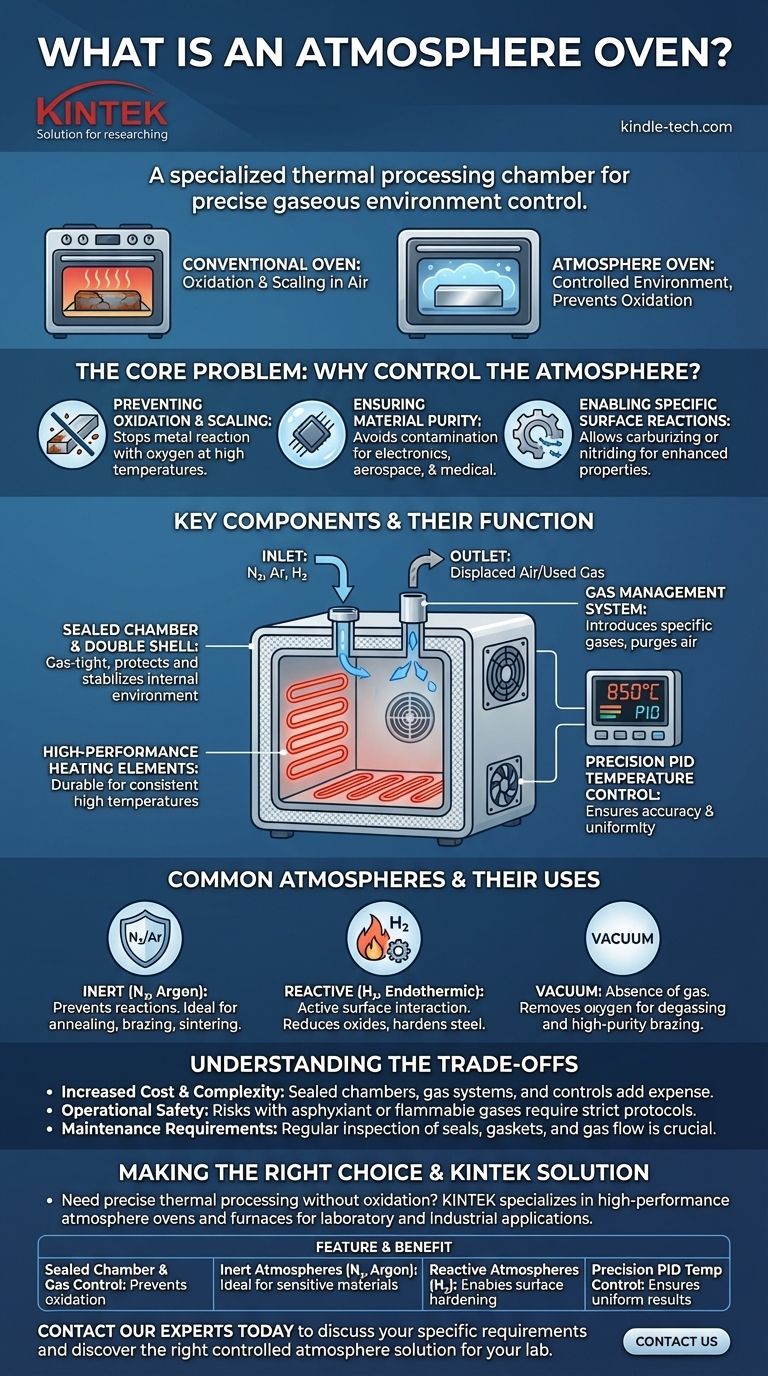

Un forno a atmosfera, spesso chiamato forno a gas controllato, è una camera di lavorazione termica specializzata che consente un controllo preciso dell'ambiente gassoso circostante il materiale riscaldato. A differenza di un forno convenzionale che opera in aria ambiente, questo tipo di forno consente agli operatori di introdurre gas inerti o reattivi specifici. Questo controllo è fondamentale per prevenire reazioni chimiche indesiderate, come l'ossidazione, e per garantire l'integrità dei materiali ad alte temperature.

La funzione principale di un forno a atmosfera non è solo quella di riscaldare un materiale, ma di farlo all'interno di un ambiente gassoso specifico e controllato. Ciò previene l'ossidazione e altre reazioni, garantendo l'integrità del materiale durante la lavorazione ad alta temperatura.

Il Problema Fondamentale: Perché Controllare l'Atmosfera?

Il riscaldamento dei materiali in presenza di aria può alterarne fondamentalmente le proprietà, spesso in modi indesiderati. Un forno a atmosfera risolve questo problema sostituendo l'aria ricca di ossigeno con un gas controllato che svolge uno scopo specifico.

Prevenzione dell'Ossidazione e della Scagliatura

Ad alte temperature, la maggior parte dei metalli reagisce prontamente con l'ossigeno presente nell'aria. Questo processo, noto come ossidazione, può creare uno strato di scaglia sulla superficie del materiale, compromettendone la finitura, le dimensioni e l'integrità strutturale. Un'atmosfera inerte previene ciò.

Garantire la Purezza del Materiale

Per i materiali sensibili utilizzati nell'elettronica, nell'aerospaziale o nelle applicazioni mediche, anche una minima contaminazione superficiale può portare al guasto del componente. Lavorando i pezzi in un gas inerte puro, è possibile evitare di introdurre contaminanti presenti nell'aria ambiente.

Abilitare Reazioni Superficiali Specifiche

In alcuni casi, l'obiettivo non è prevenire una reazione, ma provocarne una molto specifica. Processi come la cementazione (aggiunta di carbonio all'acciaio) o la nitrurazione (aggiunta di azoto) richiedono un'atmosfera reattiva per modificare la chimica superficiale di un pezzo, spesso per aumentarne la durezza e la resistenza all'usura.

Componenti Chiave e Loro Funzione

La capacità di mantenere un ambiente incontaminato e controllato ad alte temperature richiede una costruzione e componenti specializzati.

La Camera Sigillata

La base di qualsiasi forno a atmosfera è una camera di lavorazione sigillata e a tenuta di gas. Queste sono spesso costruite in modo robusto con un doppio guscio, in cui lo spazio tra le pareti interne ed esterne può essere raffreddato, tipicamente da una ventola. Ciò protegge il guscio esterno dal calore estremo e aiuta a mantenere un ambiente interno stabile.

Sistema di Gestione del Gas

Per controllare l'atmosfera, il forno deve disporre di porte di ingresso e di uscita. L'ingresso consente l'introduzione di gas specifici (come azoto, argon o idrogeno), mentre l'uscita consente lo sfiato sicuro dell'aria spostata o del gas utilizzato. Questo sistema consente lo spurgo dell'aria prima dell'inizio di un ciclo di riscaldamento.

Controllo Preciso della Temperatura

Mantenere una temperatura stabile è importante quanto controllare il gas. Questi forni utilizzano un controllore digitale PID (Proporzionale-Integrale-Derivativo), che offre una precisione molto maggiore rispetto a un semplice termostato. Regola continuamente l'alimentazione agli elementi riscaldanti per prevenire il superamento della temperatura e mantenere l'uniformità in tutta la camera.

Elementi Riscaldanti ad Alte Prestazioni

Per raggiungere e mantenere costantemente alte temperature, i forni a atmosfera si affidano a elementi riscaldanti durevoli e a lunga durata. Questi sono progettati per prestazioni affidabili per migliaia di ore, garantendo che i processi siano ripetibili e prevedibili.

Atmosfere Comuni e Loro Utilizzi

Il gas scelto dipende interamente dal risultato desiderato per il materiale lavorato.

Atmosfere Inerti

Gas come azoto e argon vengono utilizzati quando l'obiettivo è semplicemente prevenire qualsiasi reazione chimica. Sono ideali per processi come la ricottura, la brasatura e la sinterizzazione di metalli sensibili.

Atmosfere Reattive

Gas come idrogeno o gas endotermico vengono utilizzati per interagire attivamente con la superficie del materiale. L'idrogeno è un agente riducente che può rimuovere gli ossidi, mentre altre miscele di gas vengono utilizzate per l'indurimento dell'acciaio.

Vuoto

Il vuoto è l'atmosfera controllata per eccellenza: l'assenza di essa. L'aspirazione del vuoto rimuove ossigeno e altri gas, il che è fondamentale per processi come lo sgasamento dei materiali o l'esecuzione di brasature ad alta purezza.

Comprendere i Compromessi

Sebbene incredibilmente potenti, i forni a atmosfera introducono complessità non riscontrabili nei forni industriali standard.

Costo e Complessità Maggiori

La necessità di una camera perfettamente sigillata, di tubazioni per l'erogazione del gas, di interblocchi di sicurezza e di controlli di precisione rende questi sistemi significativamente più costosi e complessi da utilizzare rispetto alle loro controparti convenzionali.

Sicurezza Operativa

Lavorare con gas industriali comporta rischi intrinseci. I gas inerti come l'azoto e l'argon sono asfissianti, mentre i gas reattivi come l'idrogeno sono altamente infiammabili. Una ventilazione adeguata, protocolli di sicurezza e la formazione degli operatori sono irrinunciabili.

Requisiti di Manutenzione

Le guarnizioni, le tenute e i sistemi di flusso del gas richiedono ispezioni e manutenzione regolari. Una piccola perdita può compromettere l'atmosfera, rovinare un lotto di pezzi e creare un potenziale pericolo per la sicurezza.

Scegliere l'Attrezzatura Giusta per il Tuo Processo

La selezione dell'attrezzatura di lavorazione termica corretta dipende interamente dal materiale e dall'obiettivo finale.

- Se la tua attenzione principale è la semplice asciugatura o polimerizzazione senza preoccupazioni sulla chimica superficiale: Un forno industriale standard è spesso sufficiente e più conveniente.

- Se la tua attenzione principale è prevenire l'ossidazione su metalli sensibili durante il trattamento termico: Un forno a atmosfera inerte che utilizza azoto o argon è la scelta corretta.

- Se la tua attenzione principale è modificare attivamente le proprietà superficiali di un materiale: È necessario un forno a atmosfera reattiva progettato per gas di processo specifici.

In definitiva, un forno a atmosfera fornisce un controllo assoluto, trasformando il riscaldamento ad alta temperatura da un semplice processo a uno strumento di produzione o scientifico preciso.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Camera Sigillata e Controllo del Gas | Previene ossidazione, scagliatura e contaminazione durante il riscaldamento. |

| Atmosfere Inerti (N₂, Argon) | Ideale per ricottura, brasatura e sinterizzazione di materiali sensibili. |

| Atmosfere Reattive (H₂) | Consente processi di indurimento superficiale come cementazione e nitrurazione. |

| Controllo Temperatura PID di Precisione | Garantisce risultati uniformi e ripetibili per applicazioni critiche. |

Hai bisogno di una lavorazione termica precisa senza ossidazione?

KINTEK è specializzata in forni e forni a atmosfera ad alte prestazioni per applicazioni di laboratorio e industriali. Le nostre apparecchiature garantiscono l'integrità del materiale per processi sensibili nei settori dei metalli, dell'elettronica e dell'aerospaziale.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire la soluzione a atmosfera controllata giusta per il tuo laboratorio.

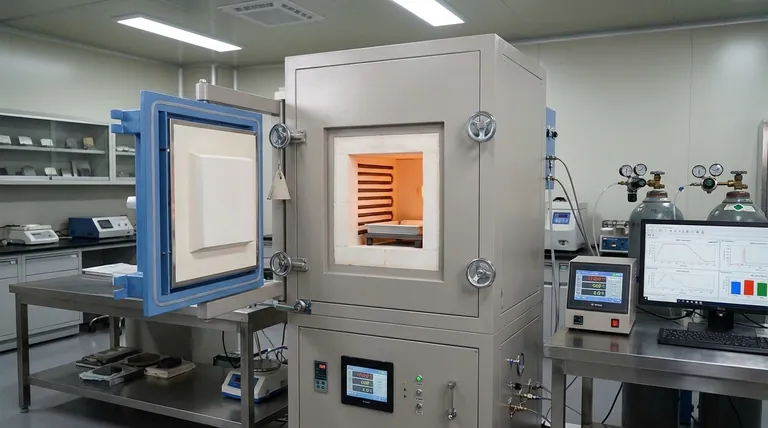

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Come una fornace ad atmosfera facilita il post-trattamento delle fibre di carbonio nichelate? Garantire il massimo legame

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo