Il vantaggio principale della brasatura in forno è la sua capacità di produrre giunti eccezionalmente puliti, robusti e dimensionalmente stabili con elevata consistenza, specialmente nella produzione di assiemi complessi o grandi quantità di pezzi. Riscaldando l'intero componente in un'atmosfera controllata, elimina lo stress termico localizzato che causa distorsioni in altri metodi di giunzione, consentendo al contempo la creazione di più giunti in un unico ciclo.

La brasatura in forno non è solo un altro modo per unire il metallo; è un processo di produzione di precisione. Il suo vantaggio principale risiede nell'utilizzo di un ambiente riscaldato uniformemente e controllato per creare giunti superiori, privi di stress, su scala industriale, spesso combinando le fasi di giunzione e trattamento termico in un'unica operazione efficiente.

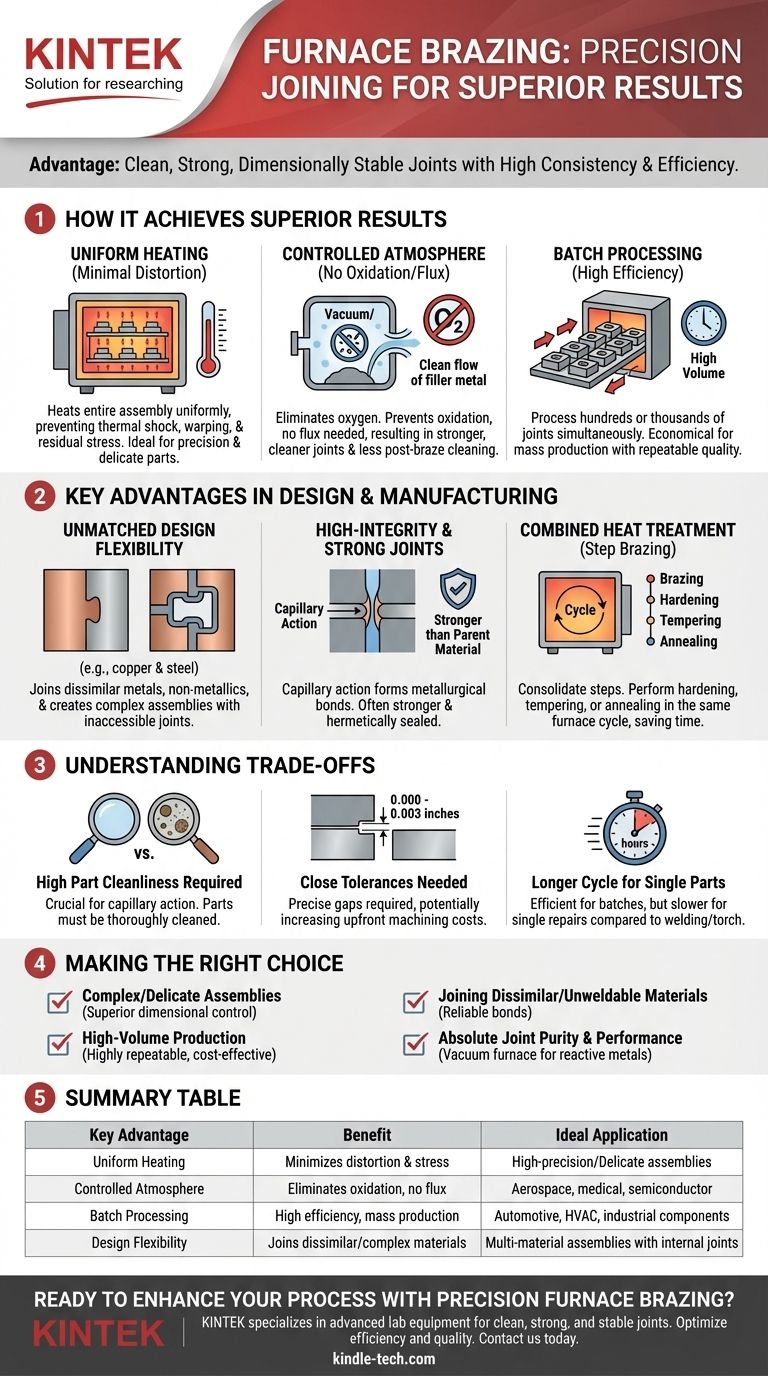

Come la brasatura in forno raggiunge risultati superiori

Per comprenderne i vantaggi, è necessario prima cogliere i principi fondamentali che distinguono la brasatura in forno da processi come la saldatura o la brasatura a cannello.

Riscaldamento uniforme per una distorsione minima

La brasatura in forno riscalda l'intero assieme uniformemente all'interno di una camera controllata. Questo ciclo lento e uniforme di riscaldamento e raffreddamento previene lo shock termico localizzato e lo stress residuo che causano la deformazione o la distorsione dei pezzi, un problema comune con la saldatura.

Ciò rende il processo ideale per assiemi di alta precisione o delicati dove il mantenimento di tolleranze strette è fondamentale.

Il ruolo di un'atmosfera controllata

Il processo si svolge in un forno riempito con un'atmosfera specifica, come un vuoto o gas inerti. Questo elimina l'ossigeno dall'ambiente.

Prevenendo l'ossidazione, il metallo d'apporto può fluire pulitamente nel giunto senza la necessità di flussi chimici corrosivi. Ciò si traduce in giunti più robusti e puliti e elimina la necessità di un'ampia pulizia post-brasatura, risparmiando tempo e costi.

Efficienza attraverso la lavorazione in lotti

La brasatura in forno consente di realizzare centinaia o addirittura migliaia di giunti contemporaneamente in un unico lotto. Che si tratti di un pezzo con più giunti o di molti pezzi singoli, l'intero carico del forno viene lavorato contemporaneamente.

Questa capacità di lavorazione in lotti la rende altamente efficiente ed economica per la produzione di massa, fornendo risultati ripetibili e di alta qualità senza richiedere operatori altamente qualificati per ogni giunto.

Vantaggi chiave nella progettazione e produzione

I principi della brasatura in forno si traducono direttamente in vantaggi tangibili per ingegneri e produttori.

Flessibilità di progettazione ineguagliabile

La brasatura in forno libera i progettisti dai vincoli di altri metodi. Eccelle nell'unire metalli dissimili (come rame e acciaio), materiali sottili a sezioni spesse e persino componenti non metallici come ceramiche al metallo.

Inoltre, consente la creazione di assiemi complessi con giunti interni o inaccessibili che sarebbero impossibili da raggiungere con un cannello o una pistola saldatrice.

Giunti ad alta integrità e robusti

Il processo di brasatura unisce i materiali senza fonderli. Utilizza l'azione capillare per attirare una lega d'apporto fusa in uno spazio stretto e precisamente adattato tra i componenti di base.

Questo crea un legame metallurgico incredibilmente forte e sigillato ermeticamente. In molti casi, il giunto brasato risultante è più forte dei materiali di base stessi.

Combinazione di brasatura con trattamento termico

Poiché il processo prevede già un ciclo controllato di riscaldamento e raffreddamento, può essere combinato con altri processi di trattamento termico.

Ad esempio, i pezzi possono essere temprati, rinvenuti o ricotti nello stesso ciclo del forno dell'operazione di brasatura. Questo consolidamento delle fasi, noto come "brasatura a fasi", riduce significativamente i tempi di produzione e i costi di movimentazione.

Comprendere i compromessi

Nessun processo è perfetto. Per utilizzare efficacemente la brasatura in forno, è necessario comprenderne i limiti.

Richiede elevata pulizia dei pezzi

Il successo della brasatura in forno dipende interamente dall'azione capillare, che può essere interrotta da contaminanti come oli, grasso o ossidi. I pezzi devono essere accuratamente puliti prima di entrare nel forno.

La necessità di tolleranze strette

Affinché l'azione capillare funzioni efficacemente, lo spazio tra i pezzi da unire deve essere preciso e costante, tipicamente compreso tra 0,000 e 0,003 pollici. Il raggiungimento di queste tolleranze può aumentare i costi di lavorazione iniziali.

Tempi di ciclo più lunghi per pezzi singoli

Sebbene altamente efficiente per i lotti, il ciclo di riscaldamento e raffreddamento per un forno può richiedere diverse ore. Per riparazioni o prototipi una tantum, metodi come la saldatura o la brasatura a cannello sono spesso più veloci.

Fare la scelta giusta per il tuo obiettivo

Utilizza queste linee guida per determinare se la brasatura in forno è la soluzione giusta per il tuo progetto.

- Se il tuo obiettivo principale sono assiemi complessi o delicati: La brasatura in forno offre un controllo dimensionale superiore e la capacità di unire più giunti inaccessibili contemporaneamente senza distorsioni.

- Se il tuo obiettivo principale è la produzione ad alto volume: Il processo è altamente ripetibile ed economico, riducendo al minimo la necessità di manodopera qualificata e di pulizia post-brasatura.

- Se il tuo obiettivo principale è unire materiali dissimili o non saldabili: La brasatura in forno fornisce un metodo affidabile per creare forti legami tra materiali che non possono essere uniti mediante saldatura a fusione convenzionale.

- Se il tuo obiettivo principale è la purezza e le prestazioni assolute del giunto: La brasatura in forno sottovuoto è la scelta ottimale, specialmente per i metalli reattivi utilizzati in applicazioni aerospaziali, mediche o di semiconduttori.

In definitiva, la brasatura in forno consente agli ingegneri di creare assiemi metallici robusti e complessi con un livello di precisione ed efficienza che altri metodi non possono eguagliare.

Tabella riassuntiva:

| Vantaggio chiave | Beneficio | Applicazione ideale |

|---|---|---|

| Riscaldamento uniforme | Minimizza distorsioni e stress residui | Assiemi di alta precisione o delicati |

| Atmosfera controllata | Elimina l'ossidazione, non richiede flussi | Pezzi aerospaziali, medici, semiconduttori |

| Lavorazione in lotti | Alta efficienza per la produzione di massa | Componenti automobilistici, HVAC e industriali |

| Flessibilità di progettazione | Unisce metalli dissimili e geometrie complesse | Assiemi multi-materiale con giunti interni |

Pronto a migliorare il tuo processo di produzione con la brasatura di precisione in forno?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo che garantiscono i giunti puliti, robusti e dimensionalmente stabili che i tuoi progetti richiedono. Che tu stia lavorando con assiemi complessi, produzione ad alto volume o unendo materiali dissimili, le nostre soluzioni assicurano risultati superiori con distorsioni minime.

Contattaci oggi per discutere come la nostra esperienza nella brasatura in forno può ottimizzare l'efficienza e la qualità della produzione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili