Nella produzione e ricerca avanzata, un sistema di sputtering è una tecnologia a vuoto altamente precisa utilizzata per depositare film di materiale ultrasottili su una superficie, o substrato. Il processo funziona creando un plasma energizzato che bombarda un materiale sorgente, noto come bersaglio, staccando atomi che poi viaggiano e rivestono il substrato. Questo processo fisico, non termico, consente la creazione di strati eccezionalmente puri, densi e fortemente legati su scala atomica.

Lo sputtering non è semplicemente un metodo di rivestimento; è una tecnica di fabbricazione fondamentale per la creazione di materiali ad alte prestazioni. Il suo valore principale risiede nel suo controllo impareggiabile sullo spessore, sulla purezza e sull'adesione del film, rendendolo essenziale per la produzione di qualsiasi cosa, dai microchip alle lenti ottiche avanzate.

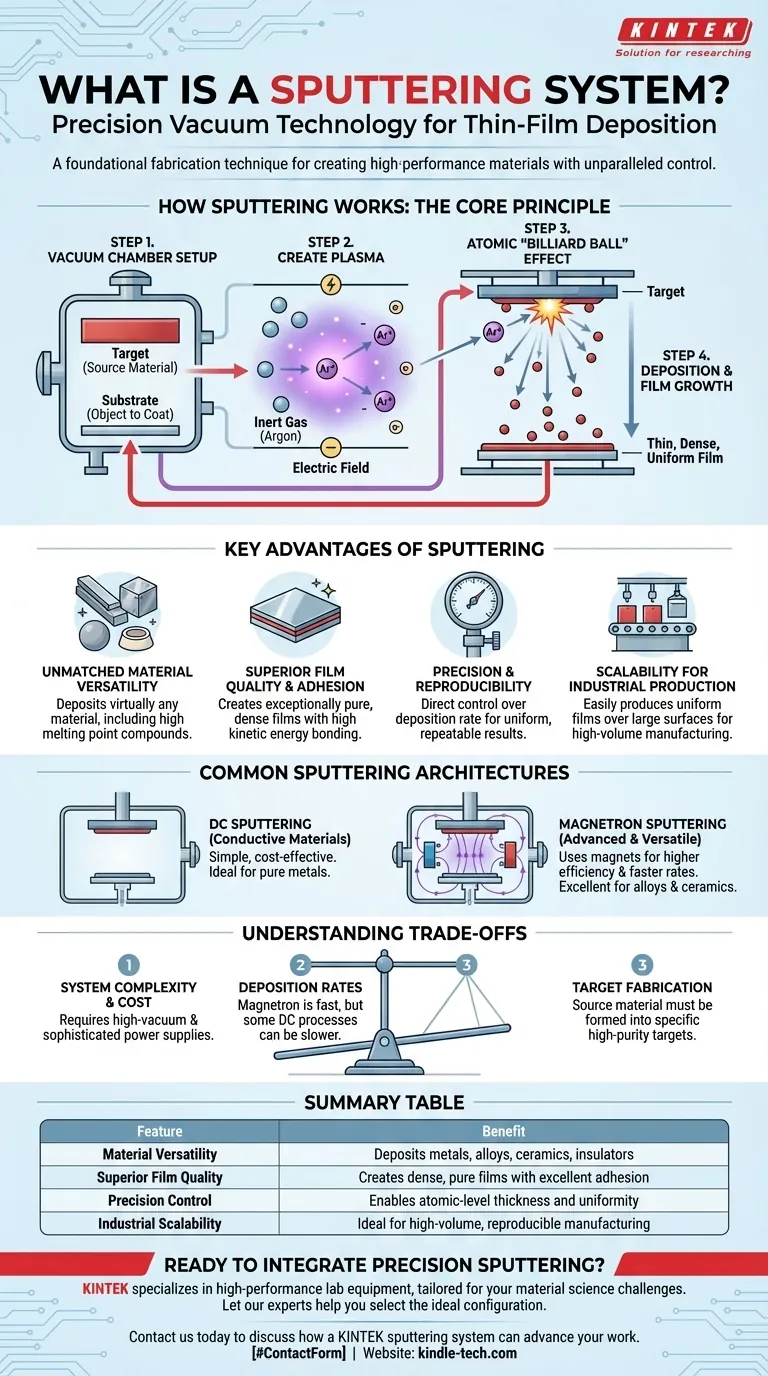

Come funziona lo Sputtering: il principio fondamentale

Lo sputtering è un processo di deposizione fisica da vapore (PVD). A differenza dell'evaporazione termica, che fa bollire un materiale, lo sputtering utilizza il trasferimento di quantità di moto per espellere fisicamente gli atomi da una sorgente.

Il bersaglio e il substrato

Il processo avviene all'interno di una camera a vuoto contenente due componenti chiave. Il bersaglio è un blocco solido del materiale che si desidera depositare, mentre il substrato è l'oggetto che si desidera rivestire.

Creazione del plasma

La camera viene riempita con una piccola quantità di un gas inerte, tipicamente Argon. Viene applicato un forte campo elettrico, che strappa gli elettroni dagli atomi di Argon, creando un gas ionizzato o plasma composto da ioni Argon positivi ed elettroni liberi.

L'effetto "palla da biliardo" atomico

Gli ioni Argon caricati positivamente vengono accelerati dal campo elettrico e si scontrano con il bersaglio caricato negativamente. Questa collisione ad alta energia stacca fisicamente atomi o molecole dal materiale del bersaglio, un processo analogo a una palla da biliardo che rompe un rack di palle da biliardo.

Deposizione e crescita del film

Questi atomi bersaglio espulsi viaggiano attraverso la camera a vuoto e atterrano sul substrato. Man mano che si accumulano, formano un film sottile, uniforme e altamente denso con un'adesione eccezionale, un risultato diretto dell'elevata energia cinetica degli atomi in arrivo.

Vantaggi chiave della tecnologia di sputtering

Lo sputtering è ampiamente adottato nelle industrie ad alta tecnologia perché i film che produce hanno qualità superiori difficili da ottenere con altri metodi.

Versatilità dei materiali impareggiabile

Praticamente qualsiasi materiale può essere depositato tramite sputtering. Ciò include metalli puri, leghe, semiconduttori e persino isolanti e composti complessi come le ceramiche che hanno punti di fusione estremamente elevati.

Qualità e adesione del film superiori

L'elevata energia degli atomi spruzzati assicura che formino un film molto denso e puro con pochi difetti o microfori. Questa energia li aiuta anche a legarsi tenacemente al substrato, creando un rivestimento durevole e di lunga durata.

Precisione e riproducibilità

Il tasso di deposizione è direttamente controllato dalla corrente elettrica applicata al bersaglio. Ciò consente un controllo estremamente preciso dello spessore del film, garantendo che i processi siano altamente uniformi e ripetibili da una corsa all'altra.

Scalabilità per la produzione industriale

Lo sputtering può facilmente produrre film uniformi su aree superficiali molto ampie. Questo, combinato con la sua riproducibilità e i rapidi tassi di rivestimento nei sistemi moderni, lo rende perfettamente adatto per la produzione industriale ad alto volume e alta efficienza.

Architetture di sputtering comuni

Sebbene il principio fondamentale rimanga lo stesso, vengono utilizzate diverse configurazioni di sputtering per ottimizzare il processo per materiali e applicazioni specifici.

Sputtering DC

Lo sputtering a corrente continua (DC) è la forma più semplice ed economica. Funziona eccezionalmente bene per la deposizione di materiali elettricamente conduttivi, come i metalli puri. La sua natura semplice lo rende un cavallo di battaglia per applicazioni che richiedono rivestimenti metallici di base su larga scala.

Sputtering a magnetron

Lo sputtering a magnetron è una tecnica più avanzata che utilizza potenti magneti dietro il bersaglio. Questi magneti intrappolano gli elettroni vicino alla superficie del bersaglio, aumentando drasticamente l'efficienza del plasma e portando a tassi di deposizione molto più rapidi. Questo metodo è altamente versatile e può essere utilizzato per un'ampia gamma di materiali, comprese leghe e ceramiche.

Comprendere i compromessi

Sebbene potente, lo sputtering non è la soluzione giusta per ogni problema. Comprendere i suoi limiti è fondamentale per usarlo in modo efficace.

Complessità e costo del sistema

I sistemi di sputtering richiedono un ambiente di alto vuoto e sofisticati alimentatori. Ciò li rende intrinsecamente più complessi e costosi da acquistare e mantenere rispetto a metodi di rivestimento più semplici come la galvanoplastica o l'evaporazione termica.

Tassi di deposizione

Sebbene lo sputtering a magnetron sia piuttosto veloce, alcuni processi di sputtering DC possono essere più lenti rispetto ad altre tecniche di deposizione. Per applicazioni in cui la velocità è l'unica preoccupazione e la qualità del film è secondaria, altri metodi potrebbero essere più efficienti.

Fabbricazione del bersaglio

Il materiale sorgente deve essere formato in un bersaglio di elevata purezza di una dimensione e forma specifiche per adattarsi al sistema. Per materiali esotici o leghe personalizzate, la fabbricazione di un bersaglio adatto può aggiungere costi e tempi di consegna a un progetto.

Come applicarlo al tuo progetto

La scelta della giusta tecnologia di deposizione dipende interamente dalle proprietà richieste del film finale.

- Se il tuo obiettivo principale è il rivestimento economico di metalli puri: un sistema di sputtering DC fornisce una soluzione semplice, affidabile e di alta qualità.

- Se il tuo obiettivo principale sono alte prestazioni, leghe o composti isolanti: lo sputtering a magnetron offre la velocità, la flessibilità dei materiali e il controllo del processo necessari.

- Se il tuo obiettivo principale è la produzione su scala industriale con elevata uniformità: l'eccellente riproducibilità dello sputtering e la capacità di rivestire grandi aree lo rendono una scelta superiore.

In definitiva, un sistema di sputtering offre un controllo impareggiabile sulla costruzione a livello atomico delle superfici, consentendo la creazione di materiali avanzati da zero.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Versatilità dei materiali | Deposita metalli, leghe, ceramiche e isolanti |

| Qualità del film superiore | Crea film densi e puri con eccellente adesione |

| Controllo di precisione | Consente spessore e uniformità a livello atomico |

| Scalabilità industriale | Ideale per la produzione ad alto volume e riproducibile |

Pronto a integrare lo sputtering di precisione nella tua ricerca o produzione?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering su misura per le tue specifiche sfide di scienza dei materiali e fabbricazione. I nostri esperti possono aiutarti a selezionare la configurazione ideale, dallo sputtering DC economico per i metalli allo sputtering a magnetron avanzato per composti complessi, assicurandoti di ottenere la qualità del film, l'adesione e la scalabilità che i tuoi progetti richiedono.

Contattaci oggi per discutere come un sistema di sputtering KINTEK può far progredire il tuo lavoro. #ModuloDiContatto

Guida Visiva

Prodotti correlati

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Cos'è una macchina di sputtering? Una guida alla deposizione di film sottili di alta qualità

- Cos'è una macchina per la sputtering a magnetron? Deposizione di film sottili di precisione per materiali avanzati

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità

- Cos'è lo sputtering a magnetron a radiofrequenza (RF)? Una guida alla deposizione di film sottili isolanti

- Quali sono i diversi metodi di fusione? Una guida alla scelta del forno industriale giusto