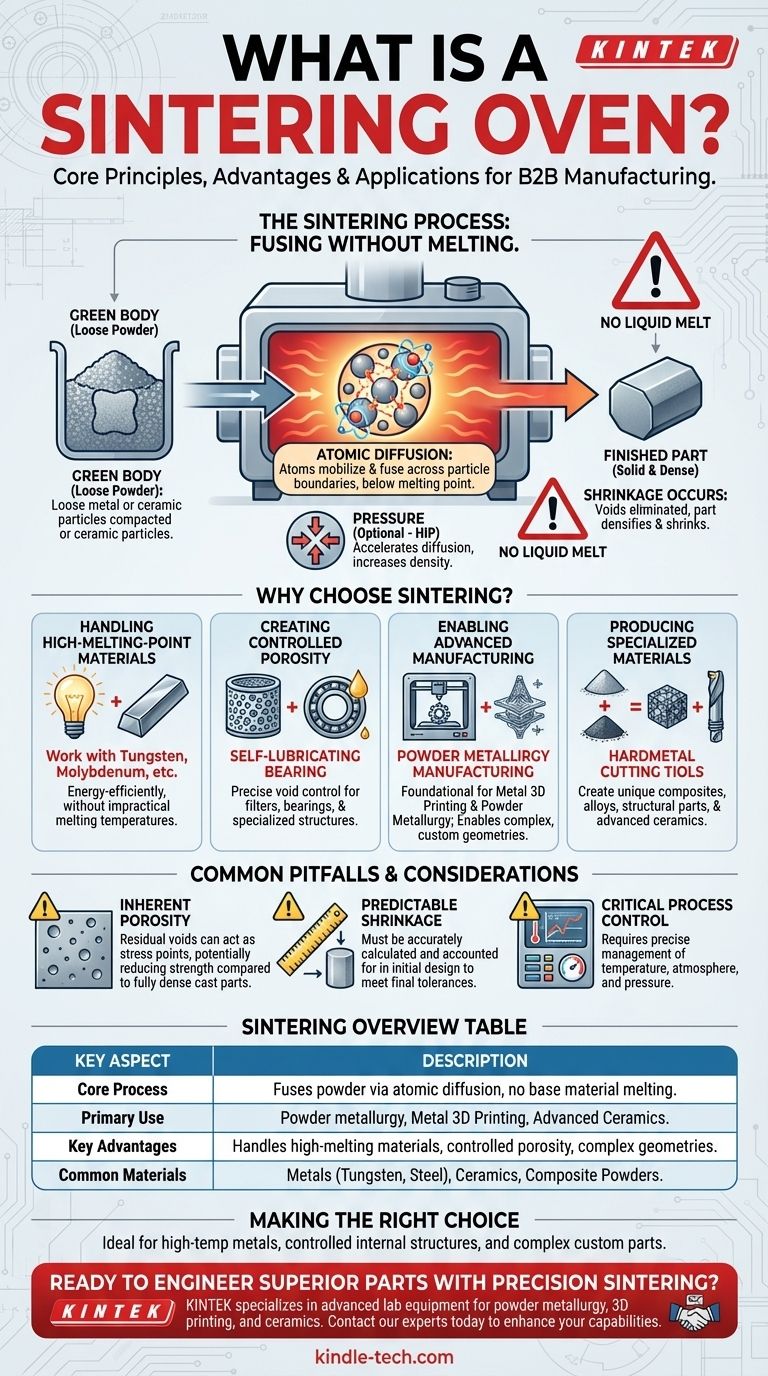

In breve, un forno di sinterizzazione è un forno specializzato che trasforma una massa di particelle sciolte, come polvere metallica o ceramica, in un oggetto solido. Lo fa utilizzando calore elevato e talvolta pressione, ma, cosa fondamentale, opera al di sotto del punto di fusione del materiale, fondendo le particelle insieme a livello molecolare piuttosto che scioglierle in un liquido.

Il vantaggio fondamentale di un forno di sinterizzazione è la sua capacità di creare parti solide senza fondere il materiale di base. Questo processo unico consente la produzione di componenti con proprietà altamente controllate—da filtri porosi a parti realizzate con metalli ad altissimo punto di fusione—che sarebbero difficili o impossibili da produrre tramite fusione tradizionale.

Il Principio Fondamentale: Fusione Senza Fusione

Per comprendere veramente un forno di sinterizzazione, devi prima afferrare il processo che esso facilita. Si tratta meno di un riscaldamento di forza bruta e più di una scienza dei materiali precisa.

Come Funziona: Diffusione Atomica

Un forno di sinterizzazione applica calore controllato che energizza gli atomi sulla superficie di ogni singola particella in una polvere.

Questa energia non è sufficiente a causare una fusione completa, ma rende gli atomi altamente mobili. Essi iniziano a diffondersi attraverso i confini tra le particelle, formando forti legami metallici o chimici che bloccano le particelle insieme in un pezzo solido.

Dal "Corpo Verde" alla Parte Finita

Il processo inizia tipicamente con un "corpo verde"—la polvere sciolta che è stata compattata o formata in una forma preliminare. Questo corpo verde è fragile.

All'interno del forno, il processo di sinterizzazione elimina i vuoti tra le particelle, facendo sì che l'oggetto si restringa e si densifichi in una parte finale forte e coerente.

Il Ruolo della Pressione

In molte applicazioni avanzate, la pressione viene applicata insieme al calore. Questo è noto come pressatura isostatica a caldo (HIP).

La pressione esterna comprime fisicamente le particelle, il che accelera il processo di diffusione atomica e si traduce in una parte finale con una densità ancora maggiore e proprietà meccaniche migliorate.

Perché Scegliere la Sinterizzazione Invece della Fusione Tradizionale?

La decisione di utilizzare un forno di sinterizzazione è dettata dalle capacità uniche che la fusione e la colata non possono offrire. Fornisce soluzioni per specifiche sfide ingegneristiche.

Gestione di Materiali ad Alto Punto di Fusione

Materiali come il tungsteno hanno punti di fusione così alti che fonderli e colarli è commercialmente impraticabile e incredibilmente dispendioso in termini energetici.

La sinterizzazione consente la creazione di parti solide in tungsteno, come i filamenti delle lampade, a temperature significativamente più basse e più gestibili rispetto al suo punto di fusione.

Creazione di Porosità Controllata

Poiché la sinterizzazione fonde le particelle insieme invece di trasformarle in un liquido uniforme, gli ingegneri possono controllare con precisione la quantità di spazio vuoto (porosità) nel prodotto finale.

Questo è essenziale per la produzione di componenti come cuscinetti autolubrificanti, progettati per trattenere l'olio nella loro struttura porosa, o filtri metallici e plastici specializzati.

Abilitazione della Produzione Avanzata

La sinterizzazione è la tecnologia fondamentale alla base della maggior parte della stampa 3D di metalli (produzione additiva) e della metallurgia delle polveri.

Parti metalliche complesse e personalizzate vengono costruite strato per strato fondendo la polvere metallica insieme a un laser o altra fonte di energia. Ciò consente geometrie intricate che sarebbero impossibili da lavorare da un blocco solido o da fondere in uno stampo.

Produzione di Materiali Specializzati

La sinterizzazione consente la combinazione di diversi materiali in polvere per creare compositi e leghe unici. Viene utilizzata per produrre di tutto, da parti strutturali in acciaio e contatti elettrici a utensili da taglio in metallo duro e ceramiche avanzate.

Svantaggi e Considerazioni Comuni

Sebbene potente, il processo di sinterizzazione presenta compromessi intrinseci che devono essere gestiti per un risultato positivo.

La Porosità Inerente Può Essere una Debolezza

Sebbene la porosità possa essere una caratteristica desiderabile, qualsiasi vuoto residuo indesiderato può agire come punto di stress, riducendo potenzialmente la resistenza complessiva e la resistenza alla fatica di una parte rispetto a un equivalente fuso completamente denso.

È Richiesto un Ritiro Prevedibile

Il processo di densificazione fa sì che la parte si restringa rispetto alla sua dimensione iniziale di "corpo verde". Questo ritiro deve essere calcolato e considerato accuratamente nella progettazione iniziale per garantire che la parte finale soddisfi le tolleranze dimensionali.

Il Controllo del Processo è Fondamentale

La sinterizzazione non è una semplice operazione di "riscaldamento e raffreddamento". Il raggiungimento delle proprietà finali desiderate richiede un controllo preciso delle velocità di riscaldamento e raffreddamento del forno, delle condizioni atmosferiche all'interno della camera e della pressione applicata.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del processo di produzione giusto dipende interamente dal tuo obiettivo finale. La sinterizzazione eccelle dove altri metodi falliscono.

- Se il tuo obiettivo principale è la produzione con metalli ad alta temperatura: La sinterizzazione è il metodo più pratico ed efficiente dal punto di vista energetico per lavorare con materiali come tungsteno, molibdeno o le loro leghe.

- Se il tuo obiettivo principale è la creazione di parti con strutture interne controllate: La sinterizzazione è la scelta ideale per la produzione di filtri porosi, cuscinetti autolubrificanti o altri componenti in cui i vuoti sono una caratteristica di design.

- Se il tuo obiettivo principale è la fabbricazione di parti metalliche complesse e personalizzate: La sinterizzazione è la tecnologia fondamentale alla base della stampa 3D di metalli e della metallurgia delle polveri, consentendo geometrie intricate difficili da lavorare o fondere.

In definitiva, un forno di sinterizzazione fornisce un metodo potente per l'ingegneria dei materiali dal livello delle particelle in su, offrendo un grado di controllo che la fusione tradizionale semplicemente non può eguagliare.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo Fondamentale | Fonde le particelle di polvere tramite diffusione atomica, senza fondere il materiale di base. |

| Uso Primario | Metallurgia delle polveri, stampa 3D di metalli e produzione di ceramiche avanzate. |

| Vantaggi Chiave | Gestisce materiali ad alto punto di fusione, crea porosità controllata, consente geometrie complesse. |

| Materiali Comuni | Metalli (tungsteno, acciaio), ceramiche e polveri composite. |

Pronto a progettare parti superiori con sinterizzazione di precisione?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, fornendo le soluzioni di sinterizzazione di cui il tuo laboratorio ha bisogno per padroneggiare la metallurgia delle polveri, la stampa 3D e le ceramiche avanzate. La nostra esperienza garantisce un controllo preciso del processo per proprietà dei materiali e prestazioni delle parti ottimali.

Contatta i nostri esperti oggi stesso per discutere come i nostri forni di sinterizzazione possono migliorare le tue capacità di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti