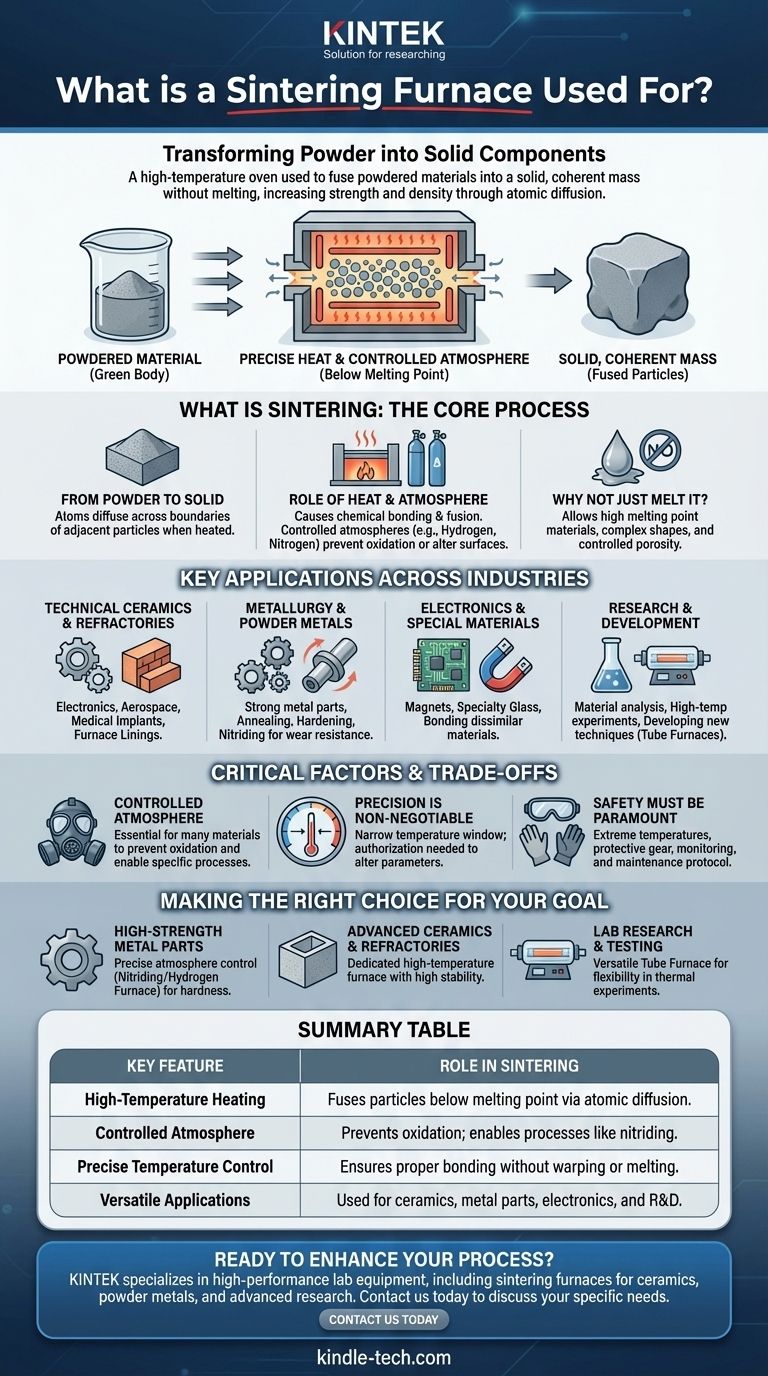

In sostanza, un forno di sinterizzazione è un forno ad alta temperatura utilizzato per trasformare materiale in polvere in una massa solida e coerente senza fonderlo. Questo processo, noto come sinterizzazione, è fondamentale per creare una vasta gamma di prodotti, dalle ceramiche tecniche ad alta resistenza e parti metalliche ai componenti elettronici specializzati. Ciò si ottiene riscaldando il materiale a una temperatura precisa che consente alle singole particelle di fondersi insieme, aumentando drasticamente la resistenza e la densità dell'oggetto.

La funzione principale di un forno di sinterizzazione non è quella di fondere il materiale, ma di applicare calore e atmosfera controllati con precisione per legare insieme le particelle. Questa tecnica è essenziale per la produzione di componenti durevoli da polveri, specialmente quelli realizzati con materiali con punti di fusione estremamente elevati.

Cos'è la Sinterizzazione? Uno sguardo al processo fondamentale

Per capire cosa fa un forno di sinterizzazione, devi prima comprendere il processo di sinterizzazione stesso. È un metodo di trattamento termico che modifica fondamentalmente le proprietà di un materiale.

Dalla polvere al solido

La sinterizzazione inizia con una massa di polvere compattata, spesso definita "corpo verde". Quando questo compatto viene riscaldato all'interno del forno fino a un punto inferiore alla sua temperatura di fusione, gli atomi nelle particelle iniziano a diffondersi attraverso i confini delle particelle adiacenti.

Il ruolo del calore e dell'atmosfera

Questa diffusione atomica fa sì che le particelle si leghino chimicamente e si fondano, formando un pezzo solido. Il forno fornisce non solo il calore elevato richiesto, ma spesso un'atmosfera specifica e controllata (come idrogeno o azoto) per prevenire reazioni chimiche indesiderate come l'ossidazione o per alterare attivamente la superficie del materiale, come nella nitrurazione.

Perché non fonderlo semplicemente?

La sinterizzazione è preferita alla fusione per diverse ragioni. Consente la creazione di parti da materiali con punti di fusione eccezionalmente elevati che sono difficili o impossibili da fondere. Permette anche la produzione di parti con porosità controllata e forme complesse che sarebbero difficili da ottenere altrimenti.

Applicazioni chiave in diversi settori

Il controllo preciso offerto dai forni di sinterizzazione li rende strumenti indispensabili in numerosi campi ad alta tecnologia e industriali.

Ceramiche tecniche e refrattari

Questi forni sono utilizzati per produrre ceramiche avanzate per l'elettronica, l'aerospaziale e gli impianti medici. Creano anche refrattari – materiali altamente resistenti al calore – utilizzati per rivestire altri forni e forni industriali.

Metallurgia e metalli in polvere

In metallurgia, la sinterizzazione è utilizzata per creare parti metalliche robuste e complesse da polveri. Forni specializzati eseguono anche trattamenti termici critici come la ricottura (ammorbidimento del metallo), l'indurimento e la nitrurazione, un processo che diffonde l'azoto nella superficie di un metallo per creare un rivestimento incredibilmente duro e resistente all'usura.

Elettronica e materiali speciali

Molti componenti elettronici, magneti e prodotti in vetro speciali si affidano alla sinterizzazione per ottenere le loro proprietà finali. Il processo è fondamentale per legare materiali dissimili o creare compositi con caratteristiche uniche.

Ricerca e Sviluppo

Negli istituti scientifici e nelle università, i forni a tubo su scala ridotta sono utilizzati per una vasta gamma di processi termici. Offrono la versatilità necessaria per esperimenti ad alta temperatura, analisi dei materiali e sviluppo di nuove tecniche di sinterizzazione.

Comprendere i compromessi e i fattori critici

Sebbene potente, l'utilizzo di un forno di sinterizzazione richiede una profonda comprensione del processo e dei suoi rischi. Il successo del risultato non riguarda solo il calore, ma la precisione assoluta.

La necessità di un'atmosfera controllata

Per molti materiali, specialmente i metalli, il riscaldamento in presenza di ossigeno è catastrofico, portando all'ossidazione e rovinando il prodotto finale. Un forno ad atmosfera controllata (ad esempio, un forno a idrogeno) sostituisce l'aria con un gas specifico per proteggere il materiale o partecipare attivamente al processo chimico.

La precisione è non negoziabile

La sinterizzazione avviene all'interno di una specifica finestra di temperatura. Troppo bassa, e le particelle non si legheranno efficacemente; troppo alta, e la parte potrebbe deformarsi o fondersi. I parametri impostati sul forno si basano su una precisa scienza dei materiali e non dovrebbero mai essere alterati senza autorizzazione.

La sicurezza deve essere fondamentale

L'utilizzo di apparecchiature a temperature estreme comporta rischi significativi. Gli operatori devono utilizzare dispositivi di protezione individuale appropriati, monitorare continuamente il forno per eventuali anomalie ed eseguire la manutenzione solo quando l'apparecchiatura è completamente scollegata e raffreddata.

Fare la scelta giusta per il tuo obiettivo

Il tipo di forno richiesto è dettato interamente dal materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la produzione di parti metalliche ad alta resistenza e resistenti all'usura: è necessario un forno con un controllo preciso dell'atmosfera, come un forno di nitrurazione o a idrogeno, per gestire la chimica e la durezza del materiale.

- Se il tuo obiettivo principale è la creazione di ceramiche avanzate o materiali refrattari: è essenziale un forno ad alta temperatura dedicato, in grado di raggiungere e mantenere livelli di calore estremi con elevata stabilità.

- Se il tuo obiettivo principale è la ricerca di laboratorio e i test sui materiali: un versatile forno a tubo offre spesso la flessibilità necessaria per un'ampia gamma di esperimenti termici su scala ridotta.

In definitiva, un forno di sinterizzazione è uno strumento di precisione progettato per trasformare materiali in polvere in componenti robusti e funzionali attraverso l'applicazione controllata del calore.

Tabella riassuntiva:

| Caratteristica chiave | Ruolo nella sinterizzazione |

|---|---|

| Riscaldamento ad alta temperatura | Fonde le particelle al di sotto del punto di fusione tramite diffusione atomica. |

| Atmosfera controllata | Previene l'ossidazione; consente processi come la nitrurazione. |

| Controllo preciso della temperatura | Garantisce un legame adeguato senza deformazioni o fusioni. |

| Applicazioni versatili | Utilizzato per ceramiche, parti metalliche, elettronica e R&S. |

Pronto a migliorare la tua sintesi di materiali o il processo di produzione? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni di sinterizzazione su misura per ceramiche, metalli in polvere e ricerca avanzata. I nostri esperti ti aiuteranno a selezionare il forno giusto per ottenere resistenza, densità e proprietà dei materiali superiori. Contattaci oggi per discutere le tue specifiche esigenze di sinterizzazione e scoprire il vantaggio KINTEK!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti