In breve, un forno di sinterizzazione per la metallurgia delle polveri (P/M) è un forno specializzato ad alta temperatura che trasforma una forma fragile e compattata di polvere metallica in un componente solido e ad alta resistenza. Questo viene realizzato attraverso un preciso processo di riscaldamento che lega le particelle di polvere a livello microscopico senza mai fondere il materiale.

La funzione critica di un forno di sinterizzazione non è semplicemente quella di riscaldare il metallo, ma di fornire l'energia termica controllata necessaria per la diffusione atomica. Questo processo essenzialmente "salda" le singole particelle di polvere in una struttura unificata e densa, conferendo al pezzo finale la sua resistenza e integrità.

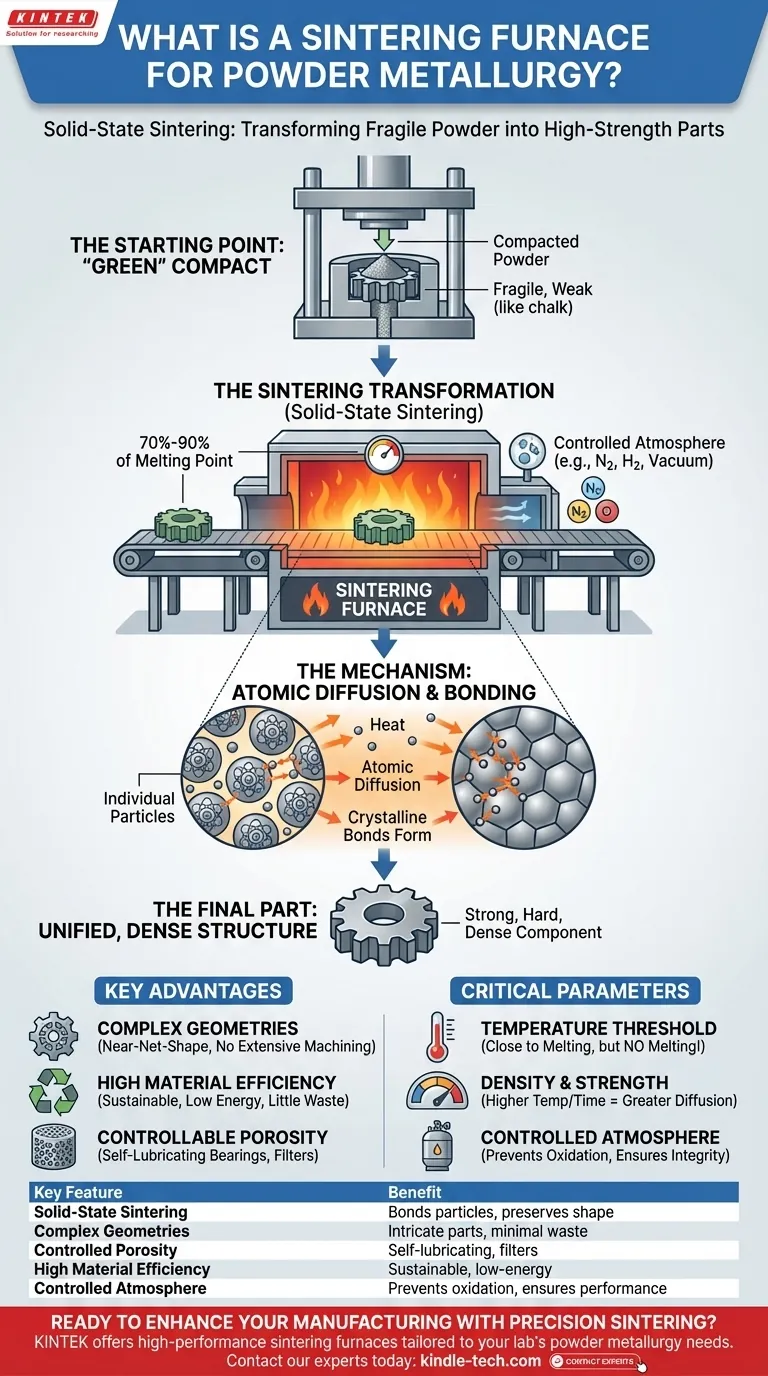

Dalla polvere al pezzo: il ruolo del forno di sinterizzazione

Per comprendere lo scopo del forno, è necessario prima capire il suo posto nel flusso di lavoro della metallurgia delle polveri. Il processo trasforma la polvere sfusa in un componente finito e funzionale in due fasi principali: compattazione e sinterizzazione.

Il punto di partenza: il compatto "verde"

Il viaggio inizia pressando la polvere metallica in uno stampo rigido o una forma sotto immensa pressione. Il pezzo risultante, noto come compatto "verde", mantiene la forma desiderata ma è meccanicamente debole e fragile, simile nella fragilità a un pezzo di gesso.

La trasformazione per sinterizzazione

Il compatto verde viene quindi inserito nel forno di sinterizzazione. Il forno riscalda il componente a una temperatura tipicamente compresa tra il 70% e il 90% del punto di fusione del metallo.

Questo processo è noto come sinterizzazione allo stato solido. Il pezzo viene mantenuto a questa temperatura elevata per una durata specifica, consentendo una notevole trasformazione.

Il meccanismo: diffusione atomica e legame

Il calore del forno agisce da catalizzatore, fornendo agli atomi all'interno delle singole particelle di polvere energia sufficiente per muoversi. Gli atomi diffondono attraverso i confini dove le particelle si toccano.

Questa migrazione atomica crea forti legami cristallini tra le particelle. Ciò che un tempo era una collezione di singoli grani diventa un unico pezzo solido di materiale con significativa resistenza, durezza e densità.

Principali vantaggi abilitati dal processo di sinterizzazione

Il forno di sinterizzazione è la chiave che sblocca i vantaggi unici della metallurgia delle polveri come metodo di produzione. Finalizza il pezzo, consolidando i benefici creati durante la fase iniziale di compattazione della polvere.

Creazione di geometrie complesse

Il processo di pressatura iniziale può creare forme interne ed esterne altamente complesse con estrema precisione. Il processo di sinterizzazione solidifica questi disegni intricati senza la necessità di un'ampia lavorazione post-processo.

Elevata efficienza dei materiali e sostenibilità

La metallurgia delle polveri è un processo near-net-shape. Molto poco materiale viene sprecato, poiché la polvere viene formata direttamente nella geometria del pezzo finale. Poiché il metallo non viene mai fuso, il processo consuma anche significativamente meno energia rispetto alla fusione o alla forgiatura.

Porosità controllabile per proprietà uniche

A differenza di altri metodi di formatura dei metalli, la sinterizzazione consente un controllo preciso sulla porosità finale del pezzo. Questa è una caratteristica potente, che consente la creazione di cuscinetti autolubrificanti (impregnati di olio) e componenti progettati per lo smorzamento delle vibrazioni.

Comprendere i parametri critici

Il funzionamento efficace di un forno di sinterizzazione richiede la padronanza di alcune variabili chiave. La loro errata gestione può compromettere la qualità e le prestazioni del componente finale.

La soglia di temperatura

Il parametro più importante è la temperatura. L'obiettivo è avvicinarsi il più possibile al punto di fusione senza raggiungerlo effettivamente. La fusione accidentale farebbe perdere al pezzo la sua forma e distruggerebbe le sue proprietà ingegneristiche.

L'impatto sulla densità e sulla resistenza

Generalmente, temperature di sinterizzazione più elevate e tempi più lunghi nel forno portano a una maggiore diffusione atomica. Ciò si traduce in un pezzo finale più denso e resistente, poiché i vuoti tra le particelle di polvere originali si riducono.

La necessità di un'atmosfera controllata

Le polveri metalliche ad alte temperature sono estremamente suscettibili all'ossidazione, il che rovinerebbe il componente. I forni di sinterizzazione devono mantenere un'atmosfera strettamente controllata (ad esempio, azoto, idrogeno o vuoto) per impedire all'ossigeno di reagire con il metallo.

Come la sinterizzazione raggiunge specifici obiettivi ingegneristici

La tua decisione di utilizzare un processo P/M dipende da ciò che devi ottenere. Il forno di sinterizzazione è il passaggio finale che realizza questi obiettivi.

- Se il tuo obiettivo principale è la produzione di alto volume e a basso costo di parti complesse: La sinterizzazione è ideale per creare forme ripetibili e intricate che richiedono poca o nessuna lavorazione finale.

- Se il tuo obiettivo principale è la creazione di componenti autolubrificanti o filtranti: Il processo ti offre un controllo diretto sulla porosità finale del pezzo, una caratteristica ineguagliabile dalla maggior parte degli altri metodi di lavorazione dei metalli.

- Se il tuo obiettivo principale è l'efficienza dei materiali e la sostenibilità: La sinterizzazione è una tecnologia "verde" che riduce drasticamente gli sprechi di materiale e il consumo energetico rispetto alla produzione sottrattiva tradizionale.

In definitiva, il forno di sinterizzazione è il collegamento critico che converte il potenziale della polvere metallica nelle prestazioni di un prodotto finito.

Tabella riassuntiva:

| Caratteristica chiave | Beneficio |

|---|---|

| Sinterizzazione allo stato solido | Lega le particelle senza fusione, preservando forma e proprietà. |

| Geometrie complesse | Consente la produzione di parti intricate, near-net-shape con spreco minimo. |

| Porosità controllata | Permette la creazione di cuscinetti autolubrificanti e filtri. |

| Elevata efficienza dei materiali | Un'alternativa sostenibile e a basso consumo energetico alla fusione o forgiatura. |

| Atmosfera controllata | Previene l'ossidazione, garantendo integrità e prestazioni del pezzo. |

Pronto a migliorare le tue capacità produttive con la sinterizzazione di precisione?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, fornendo forni di sinterizzazione affidabili su misura per le specifiche esigenze di metallurgia delle polveri del tuo laboratorio. Le nostre soluzioni offrono il controllo preciso della temperatura e la gestione dell'atmosfera necessari per parti robuste, consistenti e complesse.

Contatta i nostri esperti oggi per discutere come un forno di sinterizzazione KINTEK può ottimizzare il tuo processo di produzione, ridurre gli sprechi e sbloccare nuove possibilità di progettazione.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici