In sostanza, un forno di sinterizzazione è un forno industriale ad alta temperatura che lega le particelle di un materiale insieme in un oggetto solido. Questo avviene attraverso un processo chiamato sinterizzazione, che utilizza calore intenso, e talvolta pressione, per fondere il materiale senza farlo sciogliere fino a diventare liquido.

Un forno di sinterizzazione non è semplicemente un forno; è un ambiente progettato con precisione. La sua funzione primaria è trasformare materiali in polvere o compattati in parti dense e ad alte prestazioni, controllando calore, atmosfera e talvolta pressione con estrema accuratezza.

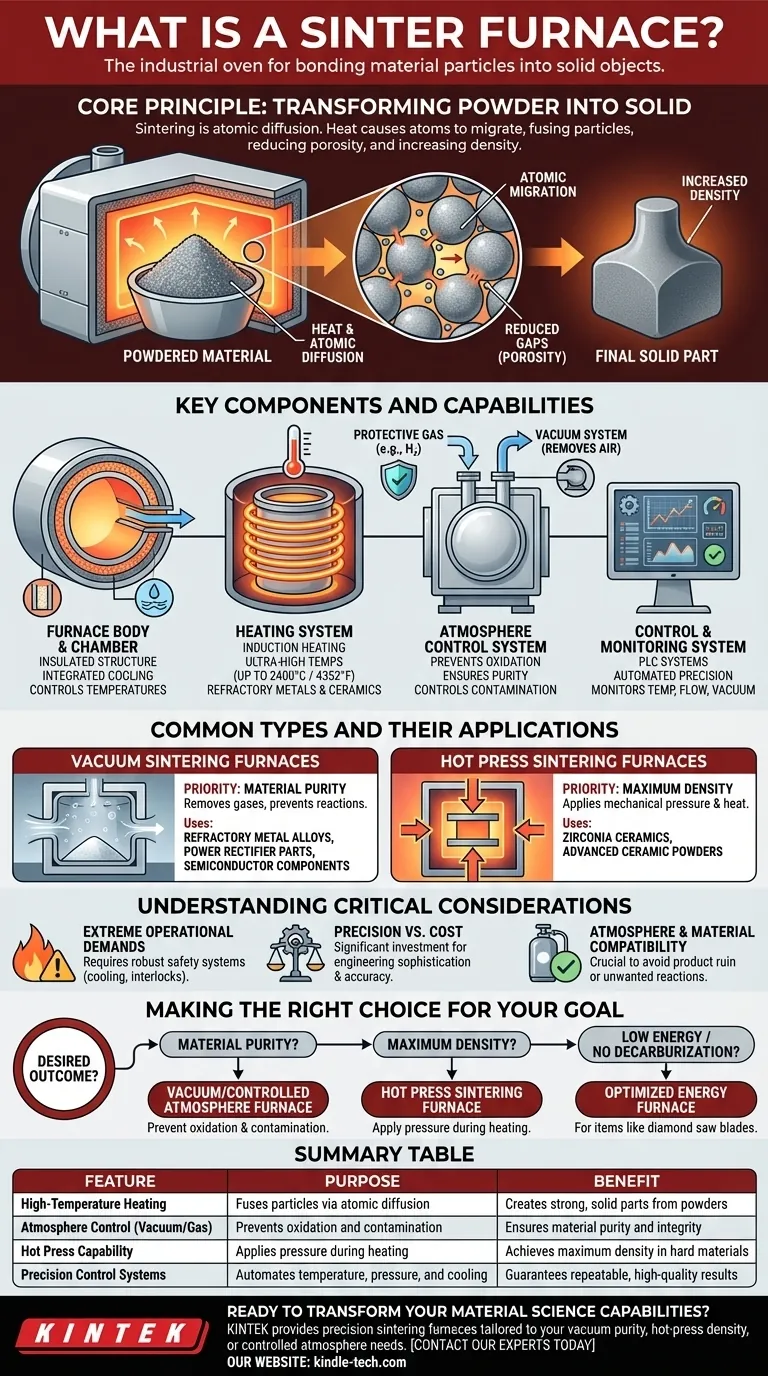

Il Principio Fondamentale: Trasformare la Polvere in Solido

La sinterizzazione è un processo di diffusione atomica. Quando un materiale in polvere o compattato viene riscaldato a una temperatura elevata al di sotto del suo punto di fusione, gli atomi nei punti di contatto tra le particelle migrano attraverso i confini.

Questa migrazione fonde le singole particelle insieme, riduce gli spazi (porosità) tra di esse e fa sì che la parte complessiva si restringa e aumenti di densità. Il forno è lo strumento che rende possibile questa trasformazione in modo controllato e ripetibile.

Componenti e Capacità Chiave

Un moderno forno di sinterizzazione è un sistema complesso. Il suo design è focalizzato sulla creazione di un ambiente perfettamente stabile e puro per questo processo a livello atomico.

Il Corpo del Forno e la Camera

Il corpo del forno è la struttura principale che racchiude la camera di riscaldamento. È pesantemente isolato per contenere temperature estreme e spesso include un sistema di raffreddamento integrato ad alte prestazioni, come la circolazione interna di acqua pura, per proteggere la struttura e raffreddare rapidamente il prodotto.

Il Sistema di Riscaldamento

Questo è il cuore del forno. Molti forni avanzati utilizzano il riscaldamento a induzione a media frequenza per raggiungere temperature rapide e uniformi. Questi sistemi possono raggiungere temperature ultra-elevate, spesso fino a 2400°C (4352°F), necessarie per la sinterizzazione di metalli refrattari e ceramiche avanzate.

Il Sistema di Controllo dell'Atmosfera

Molti materiali si ossidano o si contaminano se riscaldati all'aria aperta. Per prevenire ciò, i forni di sinterizzazione operano con un'atmosfera controllata.

- Vuoto: Un sistema a vuoto rimuove aria e altri gas, creando un ambiente puro ideale per la sinterizzazione di metalli sensibili come tungsteno e molibdeno, o per la produzione di componenti semiconduttori.

- Gas Protettivo: Un gas inerte o reattivo, come l'idrogeno, può essere introdotto per proteggere il materiale dall'ossidazione e, in alcuni casi, per rimuovere attivamente i contaminanti superficiali. Questo è cruciale per prevenire problemi come la decarburazione.

Il Sistema di Controllo e Monitoraggio

La precisione è tutto. I forni utilizzano sofisticati sistemi PLC (Programmable Logic Controller) per automatizzare e monitorare ogni variabile. Ciò include il controllo intelligente della temperatura, il monitoraggio digitale del flusso dell'acqua di raffreddamento e i livelli di vuoto, garantendo che il processo sia sicuro e perfettamente ripetibile.

Tipi Comuni e Loro Applicazioni

Sebbene tutti i forni di sinterizzazione condividano lo stesso principio di base, sono spesso specializzati per materiali e risultati diversi.

Forni di Sinterizzazione Sottovuoto

Questi vengono utilizzati quando la purezza del materiale è la priorità assoluta. Rimuovendo i gas atmosferici, prevengono reazioni chimiche indesiderate. Sono essenziali per la produzione di leghe di metalli refrattari ad alte prestazioni, parti di raddrizzatori di potenza e componenti semiconduttori.

Forni di Sinterizzazione a Pressatura a Caldo

Per i materiali difficili da densificare, questi forni aggiungono un'altra variabile: la pressione meccanica. Una grande pressa agisce sul materiale mentre viene riscaldato. Questa combinazione di calore e pressione viene utilizzata per creare parti eccezionalmente dense e resistenti da materiali come ceramiche di zirconio e altre polveri ceramiche avanzate.

Comprendere le Considerazioni Critiche

I forni di sinterizzazione sono strumenti potenti, ma il loro funzionamento comporta sfide e compromessi significativi.

Estreme Esigenze Operative

Questi forni operano a temperature straordinariamente elevate e utilizzano amperaggi molto alti, spesso per cicli lunghi e continui. Questo rende la sicurezza la caratteristica di design più importante. Sistemi di raffreddamento robusti, interblocchi automatici e monitoraggio completo non sono lussi opzionali; sono necessità fondamentali.

Precisione vs. Costo

La capacità di mantenere un vuoto elevato, una temperatura uniforme e un'atmosfera controllata richiede un design strutturale e una precisione di fabbricazione eccezionali. Questo livello di sofisticazione ingegneristica significa che i forni di sinterizzazione rappresentano un investimento di capitale significativo.

Compatibilità Atmosfera e Materiale

La scelta dell'atmosfera operativa non è arbitraria. È interamente dettata dal materiale in lavorazione. L'uso dell'atmosfera sbagliata (o il mancato raggiungimento di un'atmosfera pura) può rovinare il prodotto, causare reazioni chimiche indesiderate e compromettere l'integrità del componente finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tipo di processo di sinterizzazione di cui hai bisogno dipende direttamente dal risultato desiderato per il tuo materiale.

- Se il tuo obiettivo principale è la purezza del materiale e i metalli ad alte prestazioni: Hai bisogno di un forno a vuoto o ad atmosfera controllata per prevenire ossidazione e contaminazione.

- Se il tuo obiettivo principale è raggiungere la massima densità in materiali duri: Un forno di sinterizzazione a pressatura a caldo, che aggiunge alta pressione al processo di riscaldamento, è la scelta ideale.

- Se il tuo obiettivo principale è la produzione di articoli come lame di seghe diamantate o alcuni inserti ceramici: Un forno ottimizzato per il basso consumo energetico e la prevenzione della decarburazione darà i migliori risultati.

In definitiva, un forno di sinterizzazione è un potente strumento di trasformazione dei materiali, che consente la creazione di componenti avanzati che sarebbero impossibili da formare attraverso la fusione e la colata tradizionali.

Tabella Riepilogativa:

| Caratteristica | Scopo | Beneficio |

|---|---|---|

| Riscaldamento ad Alta Temperatura | Fonde le particelle tramite diffusione atomica | Crea parti solide e resistenti da polveri |

| Controllo dell'Atmosfera (Vuoto/Gas) | Previene ossidazione e contaminazione | Garantisce purezza e integrità del materiale |

| Capacità di Pressatura a Caldo | Applica pressione durante il riscaldamento | Raggiunge la massima densità nei materiali duri |

| Sistemi di Controllo di Precisione | Automatizza temperatura, pressione e raffreddamento | Garantisce risultati ripetibili e di alta qualità |

Pronto a trasformare le tue capacità di scienza dei materiali? Un forno di sinterizzazione di precisione di KINTEK è la chiave per produrre componenti densi e ad alte prestazioni da metalli e ceramiche in polvere. La nostra esperienza nelle attrezzature da laboratorio ti assicura una soluzione su misura per le tue esigenze specifiche, che si tratti di purezza sotto vuoto, densità a pressatura a caldo o lavorazione ad atmosfera controllata. Contatta i nostri esperti oggi stesso per discutere come un forno di sinterizzazione KINTEK può far progredire la tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Qual è la funzione di un forno a vuoto? Ottenere una lavorazione termica ad alta purezza e priva di contaminazione

- Cos'è il processo di sinterizzazione nella metallurgia delle polveri? Trasformare la polvere in parti metalliche durevoli

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per l'aerospaziale, il medicale e la produzione high-tech