In sostanza, un forno rotante è un forno specializzato ad alta temperatura che fa rotolare i materiali mentre li riscalda. Viene utilizzato principalmente per la lavorazione di polveri e materiali granulari che richiedono un'eccezionale uniformità di temperatura e miscelazione, come nella sintesi di componenti avanzati per batterie e nella produzione unica di specchi ottici su larga scala per telescopi.

Il vantaggio fondamentale di un forno rotante è la sua capacità di combinare il riscaldamento ad alta temperatura con una miscelazione continua e delicata. Questo risolve la sfida critica di ottenere un trattamento termico perfettamente uniforme su un materiale sfuso, un compito in cui i forni statici spesso falliscono.

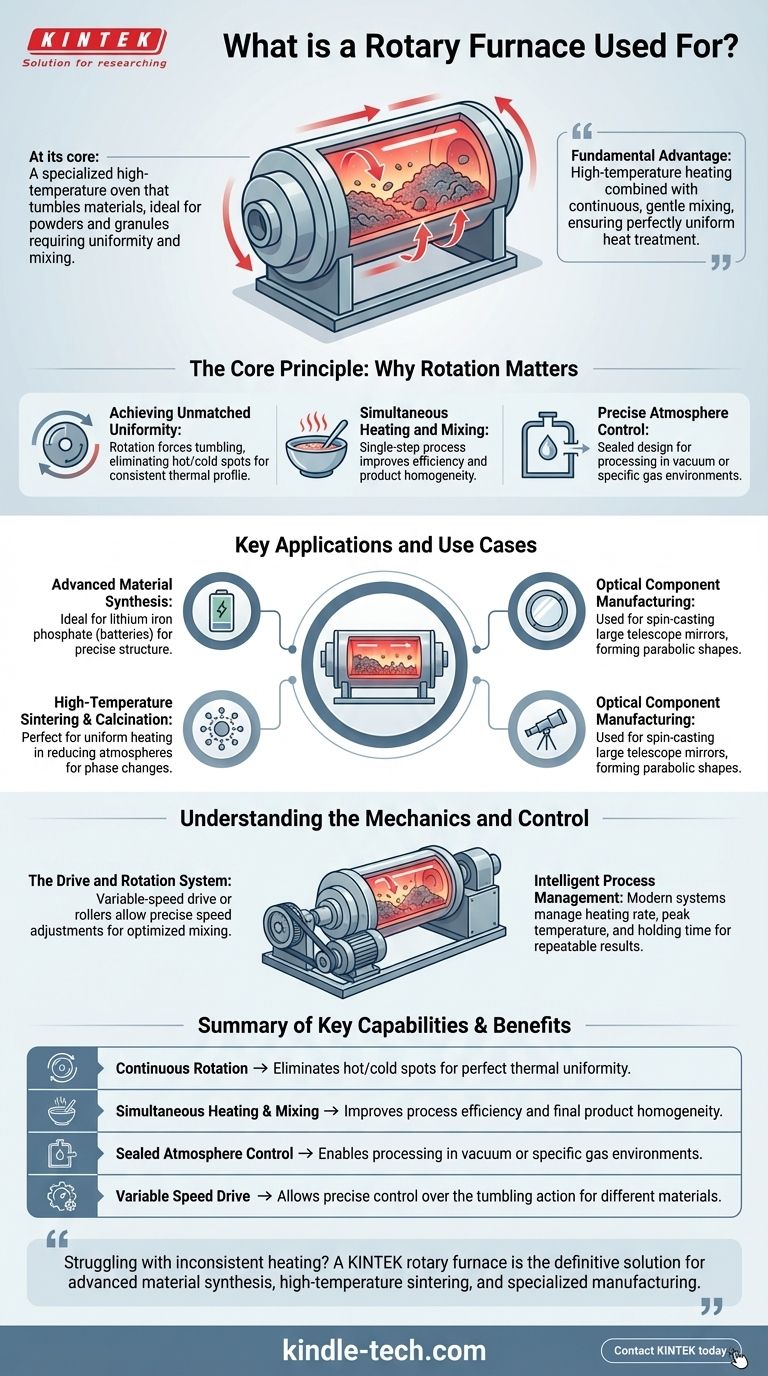

Il Principio Fondamentale: Perché la Rotazione è Importante

Un forno standard riscalda i materiali dall'esterno verso l'interno, creando significativi gradienti di temperatura. Un forno rotante risolve questo problema muovendo costantemente il materiale, assicurando che ogni particella sia esposta alla fonte di calore e all'atmosfera circostante in modo uniforme.

Raggiungere un'Uniformità Ineguagliabile

Il movimento rotatorio costringe il materiale a rotolare, eliminando punti caldi e freddi. Ciò garantisce che l'intero lotto di materiale sperimenti lo stesso profilo termico, il che è fondamentale per una qualità del prodotto costante.

Riscaldamento e Miscelazione Simultanei

Per reazioni chimiche, sinterizzazione o processi di rivestimento, è vitale che i materiali siano sia riscaldati che accuratamente miscelati. Il tubo rotante realizza questo in un unico passaggio, migliorando l'efficienza del processo e l'omogeneità del prodotto finale.

Controllo Preciso dell'Atmosfera

Molti processi di materiali avanzati devono avvenire sotto vuoto o in un ambiente gassoso specifico per prevenire l'ossidazione o innescare una reazione desiderata. I forni a tubo rotante sono progettati per essere sigillati, consentendo un controllo completo sull'atmosfera interna mentre il materiale viene lavorato.

Applicazioni e Casi d'Uso Chiave

Le capacità uniche di un forno rotante lo rendono indispensabile per una serie di applicazioni industriali e scientifiche esigenti.

Sintesi di Materiali Avanzati

Il forno eccelle nella lavorazione di polveri e granuli. Questo lo rende ideale per la produzione di materiali come il litio ferro fosfato per batterie, dove la struttura delle particelle finale e le prestazioni sono direttamente legate alla precisione del processo di trattamento termico.

Sinterizzazione e Calcinazione ad Alta Temperatura

La sinterizzazione di polveri per formare una massa solida o l'esecuzione della calcinazione per indurre cambiamenti di fase richiede un controllo preciso della temperatura nel tempo. La capacità del forno di riscaldare uniformemente in un'atmosfera riducente è perfettamente adatta a questi compiti.

Produzione di Componenti Ottici

In un'applicazione altamente specializzata, grandi forni rotanti vengono utilizzati per fondere gli specchi primari per i telescopi. Il vetro liquido viene fatto girare a velocità costante mentre si raffredda, e la combinazione di forza centrifuga e gravità forma naturalmente il materiale in una perfetta forma parabolica, riducendo drasticamente la levigatura e la lucidatura richieste.

Comprendere la Meccanica e il Controllo

L'efficacia di un forno rotante deriva dal suo design sofisticato ma robusto, che consente un controllo preciso sull'intero processo.

Il Sistema di Azionamento e Rotazione

Il tubo del forno viene tipicamente ruotato da un ingranaggio di azionamento a velocità variabile o appoggiandosi su un set di rulli azionati. Ciò consente agli operatori di regolare con precisione la velocità di rotazione, controllando quanto vigorosamente il materiale viene fatto rotolare per ottimizzare la miscelazione per diversi tipi di materiale.

Gestione Intelligente del Processo

I moderni forni rotanti utilizzano sistemi di controllo intelligenti per gestire ogni variabile critica. Gli operatori possono programmare la velocità di riscaldamento desiderata, la temperatura di picco e il tempo di mantenimento. Ciò garantisce che profili termici complessi siano eseguiti perfettamente, portando a risultati ripetibili e di alta qualità.

Fare la Scelta Giusta per il Tuo Processo

La scelta di un forno dipende interamente dai requisiti specifici del materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la massima uniformità per polveri o granuli: Il forno rotante è la scelta superiore per garantire che ogni particella riceva un trattamento termico identico.

- Se il tuo obiettivo principale è la lavorazione in un'atmosfera controllata e non ossidante: Un forno a tubo rotante sigillabile fornisce l'ambiente ideale per riscaldare materiali sensibili.

- Se il tuo obiettivo principale è creare una grande superficie ottica parabolica: Il metodo di colata per rotazione in un forno rotante è la tecnica di produzione fondamentale.

In definitiva, il forno rotante è la soluzione definitiva quando il semplice riscaldamento non è sufficiente e il tuo processo richiede un trattamento termico e meccanico simultaneo e uniforme.

Tabella Riassuntiva:

| Capacità Chiave | Beneficio Primario |

|---|---|

| Rotazione Continua | Elimina punti caldi/freddi per una perfetta uniformità termica |

| Riscaldamento e Miscelazione Simultanei | Migliora l'efficienza del processo e l'omogeneità del prodotto finale |

| Controllo dell'Atmosfera Sigillata | Consente la lavorazione sotto vuoto o in ambienti gassosi specifici |

| Azionamento a Velocità Variabile | Consente un controllo preciso dell'azione di rotolamento per diversi materiali |

Hai problemi con riscaldamento o miscelazione incoerenti nella lavorazione dei tuoi materiali?

Un forno rotante KINTEK è la soluzione definitiva per processi che richiedono più di un semplice riscaldamento. I nostri forni offrono il trattamento termico e meccanico simultaneo necessario per risultati superiori nella sintesi di materiali avanzati, nella sinterizzazione ad alta temperatura e nella produzione specializzata.

KINTEK è specializzata in attrezzature da laboratorio di precisione, al servizio delle esigenze esigenti di laboratori e strutture di ricerca e sviluppo. Lasciaci aiutarti a raggiungere una perfetta uniformità e risultati ripetibili e di alta qualità.

Contatta KINTEK oggi per discutere come un forno rotante può trasformare il tuo processo.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo

- Qual è la funzione di un forno ad alta temperatura durante la combustione? Padroneggia la produzione di schiuma di alluminio con precisione

- Come fanno i forni tubolari o a muffola a garantire l'accuratezza stechiometrica durante la sintesi? Padronanza di Li4GeO4 e Li4VO4