In sostanza, un forno a muffola è un tipo specializzato di forno per trattamenti termici distinto dalla sua camera interna sigillata, nota come muffola. Questo design non è per il riscaldamento generale ma per processi che richiedono un'atmosfera gassosa altamente controllata. Il suo uso primario è quello di modificare le proprietà superficiali dei materiali, in particolare dei metalli, attraverso processi come la carburazione e la nitrurazione, senza consentire ossidazione o altre reazioni indesiderate.

La funzione distintiva di un forno a muffola è la sua capacità di isolare un pezzo all'interno di un contenitore sigillato (la muffola). Ciò consente di introdurre gas reattivi o inerti specifici, modificando fondamentalmente le proprietà del materiale in modo preciso e ripetibile.

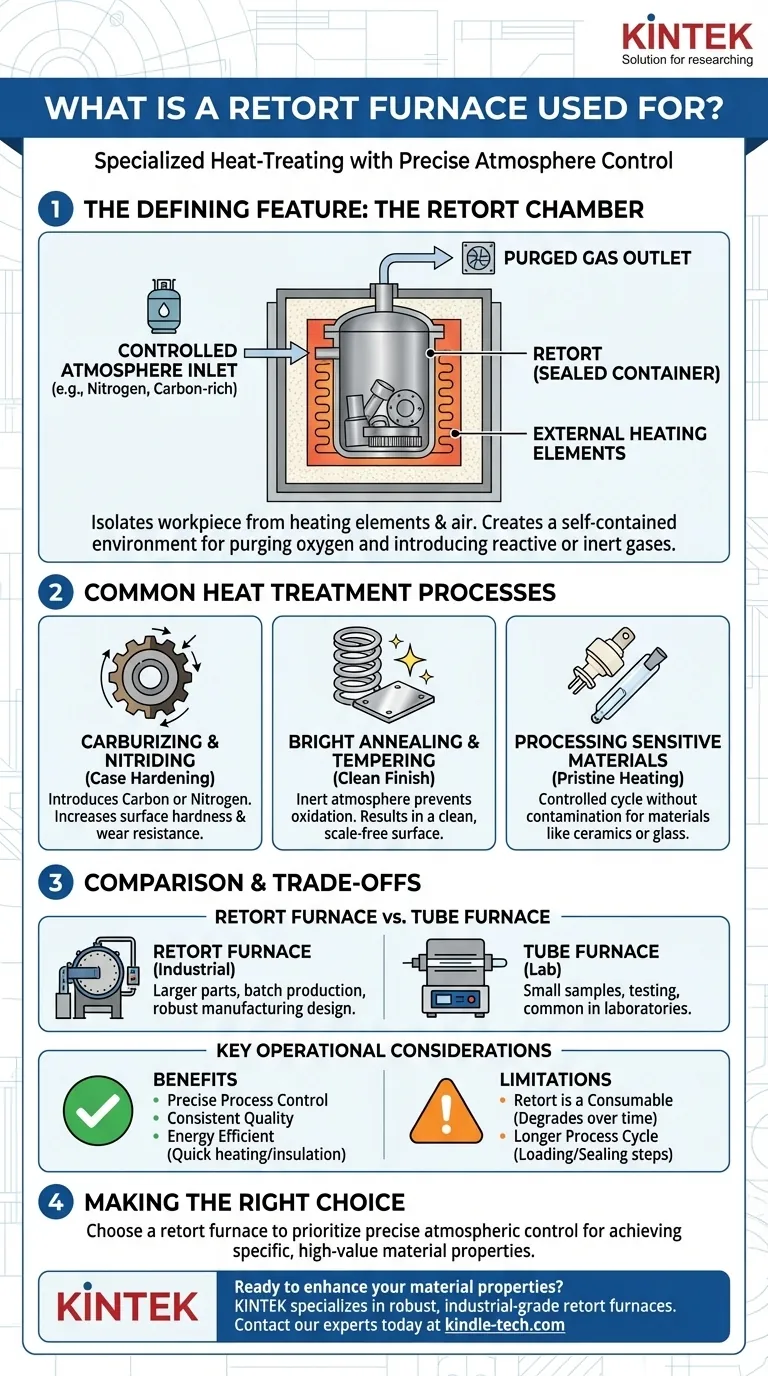

La Caratteristica Distintiva: La Camera della Muffola

Le capacità uniche di un forno a muffola derivano direttamente dal design della muffola stessa. Comprendere questo componente è fondamentale per capire lo scopo del forno.

Cos'è una Muffola?

La muffola è un contenitore cilindrico o a forma di scatola, tipicamente realizzato in leghe metalliche ad alta temperatura. Le parti da trattare termicamente vengono poste all'interno di questo contenitore, che viene poi sigillato.

L'intera muffola sigillata viene quindi posta all'interno del forno e riscaldata esternamente, sia verticalmente che orizzontalmente.

Come Permette il Controllo dell'Atmosfera

Isolando il pezzo dagli elementi riscaldanti del forno (siano essi elettrici o a gas), la muffola crea un ambiente autonomo.

Questo isolamento consente agli operatori di spurgare l'ossigeno dalla camera e introdurre un'atmosfera gassosa specifica. Ciò è fondamentale per i processi in cui l'interazione con l'aria sarebbe dannosa, come prevenire l'ossidazione, o per i processi che si basano su una reazione chimica con un gas specifico.

Comuni Processi di Trattamento Termico

La capacità di controllare l'atmosfera rende i forni a muffola essenziali per diverse applicazioni industriali chiave.

Carburazione e Nitrurazione: Questi sono processi di indurimento superficiale. Un gas ricco di carbonio (per la carburazione) o un gas ricco di azoto (per la nitrurazione) viene introdotto nella muffola, facendo diffondere carbonio o azoto nella superficie di un pezzo d'acciaio, rendendolo significativamente più duro e resistente all'usura.

Ricottura e Tempra: Sebbene molti forni possano eseguire la ricottura, l'uso di un forno a muffola assicura che il processo avvenga in un'atmosfera inerte. Ciò previene la formazione di scaglie o ossidi sulla superficie del materiale, risultando in una finitura pulita e brillante, come si vede nella ricottura di graniglia di ferro dolce.

Lavorazione di Materiali Sensibili: Materiali come alcune ceramiche o vetri possono essere trattati in un forno a muffola per garantire un ciclo di riscaldamento e raffreddamento incontaminato e controllato senza contaminazione dall'aria ambiente o dai sottoprodotti della combustione.

Comprendere i Compromessi

Sebbene potente, un forno a muffola non è una soluzione universale. La sua natura specializzata comporta vantaggi e considerazioni specifici rispetto ad altri tipi di forni.

Forno a Muffola vs. Forno a Tubo

Un forno a tubo è anch'esso utilizzato per processi in atmosfera controllata ma è tipicamente più piccolo e più comune in ambienti di laboratorio per testare o analizzare piccoli campioni.

Un forno a muffola è un apparato industriale più robusto progettato per trattare parti più grandi o per la produzione in lotti. È costruito per i rigori degli ambienti di produzione.

Principali Vantaggi Operativi

Rispetto ai metodi più vecchi o meno avanzati, i moderni forni a muffola offrono vantaggi significativi. Spesso presentano tempi di riscaldamento più rapidi e un isolamento superiore, il che porta a una riduzione del consumo di carburante o elettricità.

Questa efficienza, combinata con il controllo preciso del processo, migliora la consistenza e la qualità dei pezzi trattati.

Limitazioni da Considerare

La muffola stessa è un componente consumabile. È soggetta a stress termici estremi e alla fine si degraderà, richiedendo la sostituzione.

Il processo di caricamento, sigillatura e spurgo della muffola aggiunge anche passaggi al ciclo di produzione rispetto al semplice posizionamento di un pezzo in un forno ad aria aperta. Ciò lo rende meno adatto per processi in cui il controllo dell'atmosfera non è un requisito rigoroso.

Fare la Scelta Giusta per il Tuo Processo

La scelta del forno corretto dipende interamente dal risultato desiderato per il tuo materiale. Il forno a muffola eccelle nella modifica superficiale dipendente dall'atmosfera.

- Se il tuo obiettivo principale è l'indurimento superficiale dei metalli (carburazione, nitrurazione): Un forno a muffola è lo strumento standard e più efficace per il lavoro.

- Se il tuo obiettivo principale è la ricottura brillante o la tempra senza ossidazione: Un forno a muffola fornisce risultati superiori garantendo un ambiente inerte.

- Se il tuo obiettivo principale è il riscaldamento generico di laboratorio o l'analisi di piccoli campioni: Un forno a tubo è probabilmente una scelta più versatile e appropriata.

In definitiva, scegliere un forno a muffola è una decisione che privilegia il controllo preciso dell'atmosfera per ottenere proprietà specifiche e di alto valore dei materiali.

Tabella Riepilogativa:

| Caratteristica Chiave | Funzione Primaria | Applicazioni Comuni |

|---|---|---|

| Camera a Muffola Sigillata | Isola il pezzo per un controllo preciso dell'atmosfera | Carburazione, Nitrurazione (Indurimento Superficiale) |

| Atmosfera di Gas Inerte/Reattivo | Previene l'ossidazione; abilita reazioni chimiche | Ricottura Brillante, Tempra |

| Design su Scala Industriale | Lavorazione in lotti di parti più grandi | Trattamento termico dei metalli, lavorazione di materiali sensibili |

Pronto a migliorare le proprietà dei tuoi materiali con un controllo atmosferico preciso?

KINTEK è specializzata in forni a muffola robusti e di livello industriale progettati per applicazioni esigenti come la carburazione, la nitrurazione e la ricottura brillante. Le nostre apparecchiature garantiscono risultati costanti e di alta qualità fornendo l'ambiente gassoso esatto richiesto dal tuo processo.

Sia che tu stia indurendo componenti metallici o ricuocendo materiali sensibili, la nostra esperienza nelle attrezzature da laboratorio può aiutarti a ottenere proprietà superficiali superiori ed efficienza operativa.

Contatta i nostri esperti oggi stesso per discutere come un forno a muffola KINTEK possa soddisfare le tue specifiche esigenze di laboratorio o di produzione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità

- Come viene utilizzato un forno di calcinazione ad alta temperatura nella Sol-gel BZY20? Ottenere Fasi Perovskite Cubiche Pure

- Qual è la temperatura necessaria per la pirolisi dei rifiuti? Una guida per ottimizzare il processo di conversione dei rifiuti in valore

- Quali sono i vantaggi dell'utilizzo di un forno a tubo rotante per i catalizzatori MoVOx? Miglioramento dell'uniformità e della cristallinità

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti