Un forno a pressa è un forno industriale specializzato che applica simultaneamente sia alta temperatura che una significativa pressione meccanica su un materiale. Questa doppia azione viene eseguita all'interno di un ambiente altamente controllato, spesso un vuoto o un'atmosfera di gas inerte specifica. Lo scopo non è semplicemente fondere un materiale, ma sinterizzarlo, densificarlo o unirlo in un componente solido e ad alta integrità.

La caratteristica distintiva di un forno a pressa è la sua capacità a doppia funzione: applicare sia calore intenso che forza meccanica in un ambiente controllato. Questa combinazione unica non serve solo per la fusione, ma per cambiare fondamentalmente la densità e la struttura di un materiale, fondendo le particelle insieme in un componente solido e ad alte prestazioni.

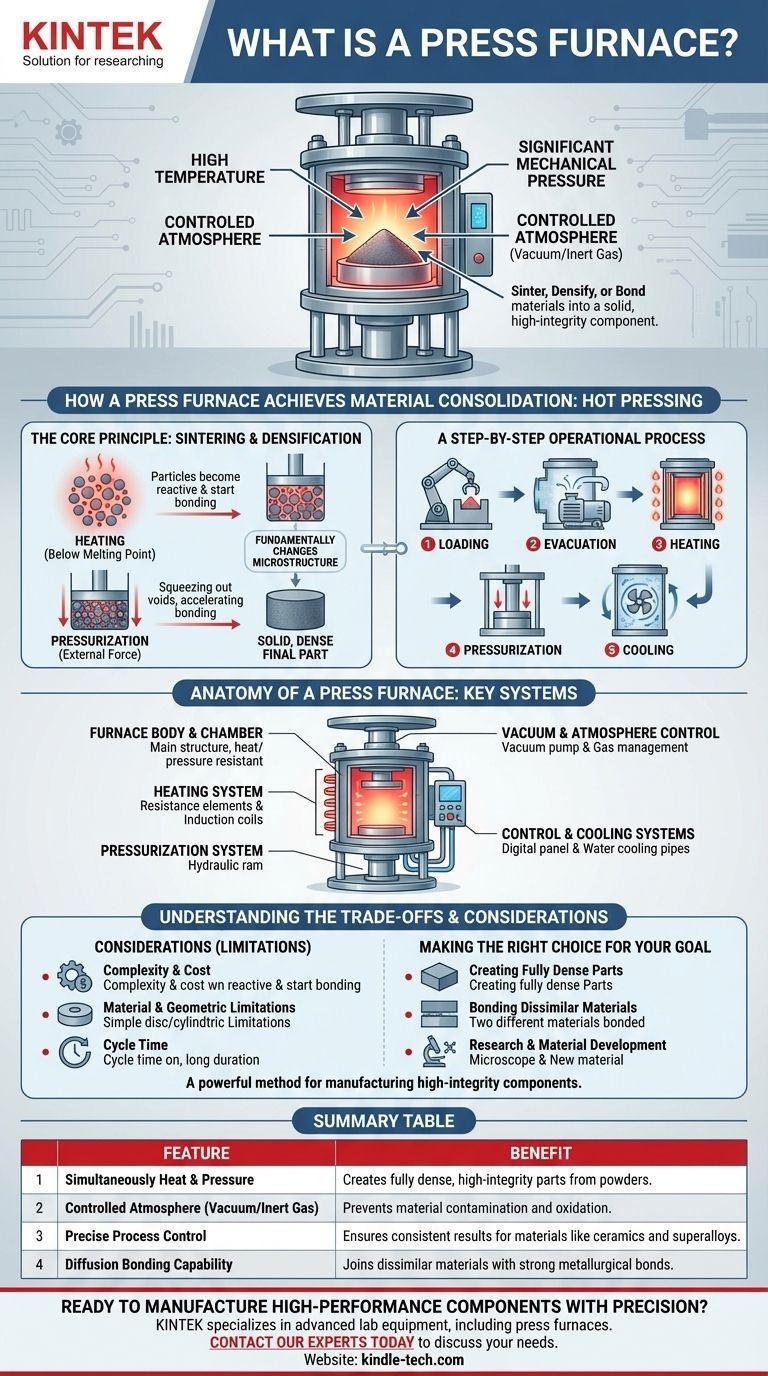

Come un Forno a Pressa Ottiene il Consolidamento del Materiale

Un forno a pressa opera sul principio della pressatura a caldo (hot pressing), un processo che cambia fondamentalmente la microstruttura di un materiale. È più comunemente utilizzato per trasformare le polveri in solidi completamente densi.

Il Principio Fondamentale: Sinterizzazione e Densificazione

Il processo inizia riscaldando il materiale, tipicamente una polvere ceramica o metallica, a una temperatura inferiore al suo punto di fusione. Questo calore rende le singole particelle più reattive e consente loro di iniziare a legarsi dove si toccano.

Contemporaneamente, il sistema di pressurizzazione applica una forza esterna. Questa forza compatta le particelle, espellendo i vuoti e i pori tra di esse e accelerando il processo di legame. Il risultato è una parte solida e densa finale.

Un Processo Operativo Passo Dopo Passo

Sebbene i parametri specifici varino, il flusso di lavoro generale di un forno a pressa a caldo segue una sequenza chiara:

- Caricamento: Il materiale grezzo (ad esempio, polvere ceramica in uno stampo) viene posizionato all'interno della camera del forno.

- Evacuazione: La camera viene portata a vuoto per rimuovere l'ossigeno e altri gas che potrebbero contaminare il materiale ad alte temperature.

- Riscaldamento: Il sistema di riscaldamento innalza il materiale alla temperatura di processo desiderata.

- Pressurizzazione: Il sistema di pressione applica una quantità di forza predeterminata per una durata specifica.

- Raffreddamento: Una volta completato il ciclo, la parte viene raffreddata in modo controllato, spesso utilizzando un gas inerte circolante, prima di essere rimossa.

Anatomia di un Forno a Pressa: Sistemi Chiave

Un forno a pressa è una macchina complessa che integra diversi sistemi critici per ottenere un controllo preciso sull'ambiente di produzione.

Il Corpo del Forno e la Camera

Questa è l'involucro strutturale principale che contiene la zona di riscaldamento e il pezzo in lavorazione. È progettato per resistere a temperature estreme, alta pressione e condizioni di vuoto spinto.

Il Sistema di Riscaldamento

Il sistema di riscaldamento fornisce l'energia termica per il processo. Ciò si ottiene spesso con elementi riscaldanti a resistenza elettrica posizionati attorno alla camera per un calore uniforme. In alcuni forni avanzati, viene utilizzato il riscaldamento a induzione, in cui un campo elettromagnetico riscalda direttamente il materiale conduttivo o lo stampo senza riscaldare l'intera camera.

Il Sistema di Pressurizzazione

Questo è il sistema che definisce la "pressa" in un forno a pressa. Tipicamente è un pistone idraulico o elettromeccanico che esercita una forza compressiva controllata sul materiale all'interno del forno.

Il Sistema di Controllo del Vuoto e dell'Atmosfera

Questo sistema è responsabile della creazione dell'ambiente controllato. Una potente pompa per vuoto rimuove l'aria ambiente, mentre un sistema di gestione dei gas può introdurre gas inerti specifici come argon o azoto per proteggere il materiale dall'ossidazione o per assistere nel raffreddamento rapido.

I Sistemi di Controllo e Raffreddamento

Un sofisticato sistema di controllo gestisce e sincronizza tutte le variabili, comprese le velocità di rampa della temperatura, l'applicazione della pressione e i livelli di vuoto. Un sistema di raffreddamento ad acqua fa circolare l'acqua attraverso il corpo del forno per proteggerlo dal calore interno intenso e garantire la sicurezza operativa.

Comprendere i Compromessi e le Considerazioni

Sebbene potenti, i forni a pressa sono strumenti specializzati con limitazioni specifiche che è importante comprendere.

Complessità e Costo

Si tratta di apparecchiature altamente complesse e costose. La necessità di integrare sistemi ad alta temperatura, alta pressione e alto vuoto in un'unica macchina aumenta sia l'investimento iniziale che i costi di manutenzione continui.

Limitazioni Geometriche e del Materiale

La pressatura a caldo è più adatta per produrre pezzi con geometrie relativamente semplici, come dischi, blocchi o cilindri. La natura uniassiale (a direzione singola) della forza di pressatura rende difficile creare forme tridimensionali complesse con caratteristiche interne.

Tempo Ciclo

Il processo di creazione del vuoto, riscaldamento lento alla temperatura, mantenimento per la durata richiesta e successivo raffreddamento attento può richiedere diverse ore. Ciò rende la pressatura a caldo un processo di produzione a volume relativamente basso rispetto a metodi come lo stampaggio a iniezione di metalli o la fusione.

Fare la Scelta Giusta per il Tuo Obiettivo

Un forno a pressa non è una soluzione universale, ma è uno strumento indispensabile per ottenere proprietà specifiche del materiale.

- Se il tuo obiettivo principale è creare pezzi ad alte prestazioni completamente densi: Un forno a pressa è lo strumento ideale per ottenere una densità vicina al 100% in materiali come ceramiche avanzate, superleghe o compositi a matrice metallica.

- Se il tuo obiettivo principale è l'unione di materiali dissimili: La combinazione di calore e pressione rende il forno altamente efficace per la saldatura per diffusione (diffusion bonding), creando giunti metallurgici forti tra metalli o materiali diversi che non possono essere saldati.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di materiali: Il controllo preciso su temperatura, pressione e atmosfera lo rende uno strumento inestimabile per lo sviluppo di nuove leghe e materiali compositi con proprietà uniche.

In definitiva, un forno a pressa fornisce un metodo potente per produrre componenti ad alta integrità che sono impossibili da creare solo tramite riscaldamento o pressatura.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Calore e Pressione Simultanei | Crea pezzi completamente densi e ad alta integrità a partire da polveri. |

| Atmosfera Controllata (Vuoto/Gas Inerte) | Previene la contaminazione e l'ossidazione del materiale. |

| Controllo Preciso del Processo | Garantisce risultati coerenti per materiali come ceramiche e superleghe. |

| Capacità di Saldatura per Diffusione | Unisci materiali dissimili con forti legami metallurgici. |

Pronto a produrre componenti ad alte prestazioni con precisione?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi forni a pressa, per soddisfare le tue specifiche esigenze di sviluppo e produzione di materiali. Sia che tu stia lavorando con ceramiche avanzate, superleghe o compositi, la nostra esperienza ti assicura di ottenere una densificazione e prestazioni dei materiali superiori.

Contatta oggi i nostri esperti per discutere come un forno a pressa KINTEK può migliorare le capacità del tuo laboratorio e portare avanti la tua ricerca o produzione.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

Domande frequenti

- Qual è la differenza tra pressatura a caldo e pressatura isostatica a caldo? Scegli il giusto metodo di consolidamento ad alta temperatura

- Quali sono le funzioni principali di uno stampo in grafite? Ruoli essenziali nella sinterizzazione per pressatura a caldo sottovuoto

- Perché l'ambiente sottovuoto fornito da un forno di pressatura a caldo sottovuoto è necessario per i compositi Diamante/Al-Cu?

- Quali sono le funzioni principali di un forno a pressa a caldo sottovuoto in Cu-Al2O3? Guida esperta per compositi superiori

- Quali sono i vantaggi del processo SPS per gli UHTC? Ottenere ceramiche a grana fine e ad alta resistenza più velocemente

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura

- Cos'è la tecnica di sinterizzazione assistita da campo (FAST)? Ottenere una densificazione rapida e ad alte prestazioni dei materiali

- Cos'è la pressione di sinterizzazione? Padroneggia la chiave per materiali densi e resistenti