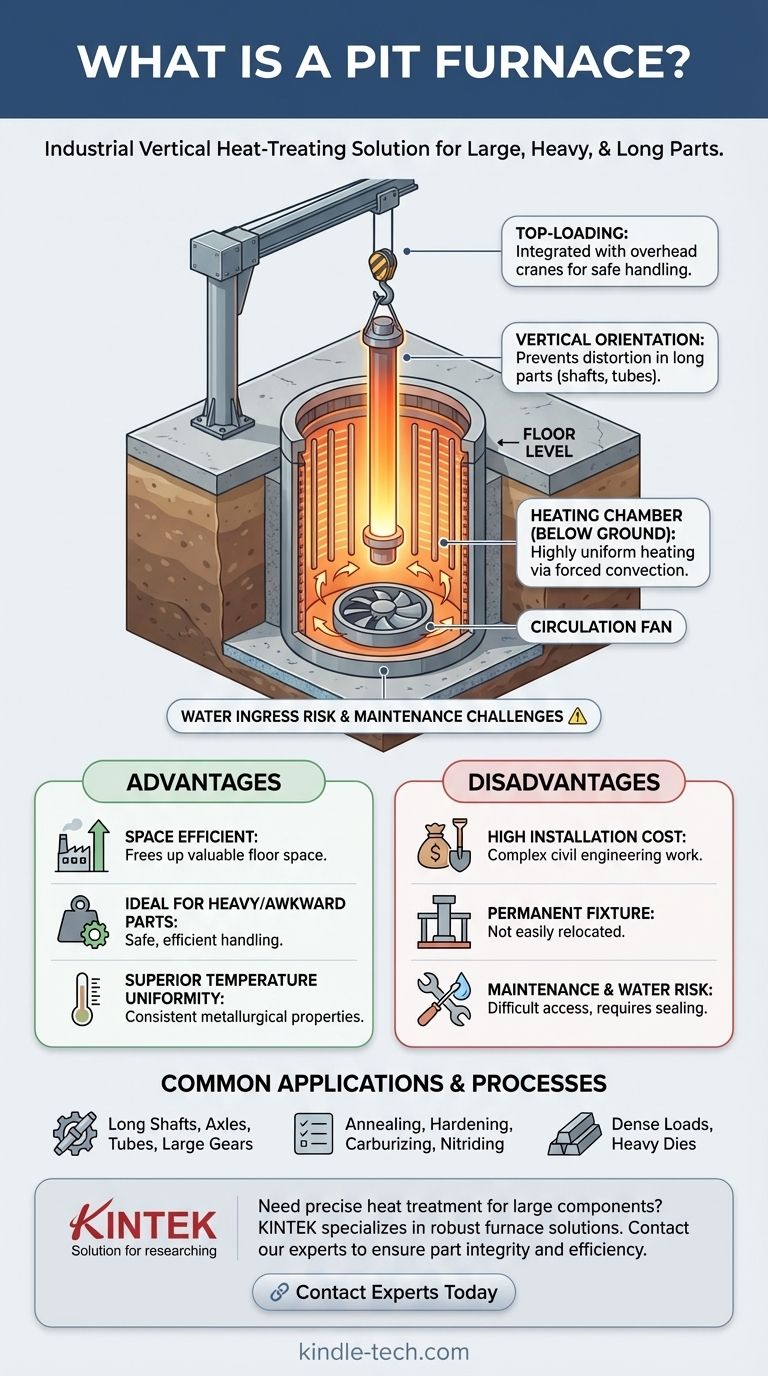

Un forno a pozzo è un forno industriale per trattamenti termici installato verticalmente in una fossa sotto il pavimento della fabbrica. Questo design è scelto specificamente per la lavorazione di pezzi eccezionalmente lunghi, grandi o pesanti, come alberi, tubi o carichi densi, che vengono caricati e scaricati dall'alto utilizzando una gru a ponte.

La sua funzione principale è fornire un riscaldamento altamente uniforme in modo efficiente dal punto di vista dello spazio per i pezzi che sarebbero difficili da gestire in un forno orizzontale standard.

La decisione fondamentale di utilizzare un forno a pozzo è guidata dalla geometria e dal peso dei pezzi trattati. È una scelta strategica per sfruttare lo spazio verticale al fine di prevenire la distorsione dei pezzi, migliorare l'uniformità della temperatura e integrarsi in modo sicuro con sistemi di movimentazione dei materiali per carichi pesanti.

Il Design e il Funzionamento Principale

La costruzione unica di un forno a pozzo serve direttamente alla sua funzione. Comprendendo i suoi componenti chiave, si può capire perché eccelle in compiti specifici.

Caricamento Verticale e Orientamento

La caratteristica più distintiva è il suo orientamento verticale e il caricamento dall'alto. I pezzi vengono calati nella camera di riscaldamento dall'alto, tipicamente con una gru.

Questa posizione verticale è fondamentale per i componenti lunghi e snelli come alberi, assali o canne di fucile. Il riscaldamento di questi pezzi in orizzontale può causare l'afflosciamento o la distorsione sotto il loro stesso peso ad alte temperature.

Camera di Riscaldamento e Controllo dell'Atmosfera

Il corpo principale del forno, la camera di riscaldamento cilindrica, si trova nella fossa. È tipicamente riscaldata da elementi riscaldanti elettrici disposti lungo le pareti interne o tramite bruciatori a gas.

Molti forni a pozzo sono progettati per gestire un'atmosfera controllata. Ciò consente processi come la cementazione, la nitrurazione, la tempra e la ricottura introducendo gas specifici (ad esempio, azoto, gas endotermico) per prevenire l'ossidazione o per alterare chimicamente la superficie dei pezzi.

Convezione Forzata per l'Uniformità

Un potente ventilatore, solitamente posizionato nel coperchio del forno o alla base, è essenziale per il suo funzionamento. Questo ventilatore fa circolare vigorosamente l'atmosfera interna, garantendo che il calore venga trasferito uniformemente in tutta la camera.

Questa convezione forzata è ciò che garantisce un'eccellente uniformità della temperatura, un requisito non negoziabile per ottenere proprietà metallurgiche coerenti su un carico grande o densamente impacchettato.

Comprendere i Vantaggi e i Limiti

Un forno a pozzo è un'attrezzatura specializzata, non una soluzione universale. I suoi vantaggi sono significativi, ma comportano compromessi specifici.

Vantaggio: Efficienza Spaziale Superiore

Localizzando la maggior parte del forno sottoterra, i forni a pozzo liberano prezioso spazio sul pavimento della fabbrica. Solo il coperchio e l'area di carico si trovano al livello di lavoro, creando un ambiente meno ingombro e potenzialmente più sicuro.

Vantaggio: Ideale per Pezzi Grandi e Ingombranti

Il design a caricamento dall'alto è perfettamente adatto per l'integrazione con gru a ponte, che sono standard nelle strutture che movimentano materiali pesanti. Ciò rende il caricamento e lo scaricamento di componenti massicci e multi-tonnellata molto più sicuri ed efficienti rispetto a un forno orizzontale.

Svantaggio: Alti Costi di Installazione e Flessibilità Limitata

Lo svantaggio principale è il significativo costo iniziale e la complessità dell'installazione. Ciò comporta importanti lavori di ingegneria civile per scavare una fossa, gettare una fondazione in cemento e garantire un drenaggio e misure di sicurezza adeguati.

Una volta installato, un forno a pozzo è un elemento permanente. Non può essere facilmente spostato o ricollocato se cambiano le disposizioni della fabbrica, rappresentando un impegno di capitale a lungo termine.

Svantaggio: Manutenzione e Infiltrazione d'Acqua

La manutenzione può essere più impegnativa. L'accesso agli elementi riscaldanti o ad altri componenti alla base della fossa richiede procedure specializzate e precauzioni di sicurezza.

Inoltre, la fossa deve essere adeguatamente sigillata e protetta dalle acque sotterranee. L'infiltrazione d'acqua può causare danni catastrofici al forno e rappresenta un rischio operativo significativo nelle aree con un'alta falda acquifera.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del tipo corretto di forno dipende interamente dalle tue esigenze operative e dalle caratteristiche dei pezzi che stai lavorando.

- Se la tua attenzione principale è la lavorazione di alberi lunghi o pezzi suscettibili alla distorsione: Un forno a pozzo è spesso l'unica scelta praticabile per mantenere l'integrità geometrica durante il trattamento termico.

- Se la tua attenzione principale è la movimentazione di stampi, ingranaggi o cesti di pezzi estremamente pesanti: Il design del forno a pozzo a caricamento dall'alto fornisce un flusso di lavoro di movimentazione dei materiali sicuro ed efficiente.

- Se la tua attenzione principale è la flessibilità, un costo iniziale inferiore o la lavorazione di carichi vari e più piccoli: Un forno a scatola orizzontale convenzionale o un forno a tempra integrale a lotti sarebbe probabilmente una soluzione più pratica ed economica.

In definitiva, un forno a pozzo è una soluzione costruita appositamente che fornisce prestazioni senza pari quando il pezzo richiede un approccio verticale e ad alta uniformità.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Orientamento | Verticale, caricamento dall'alto |

| Uso Principale | Pezzi lunghi, pesanti o densi (es. alberi, stampi) |

| Vantaggio Chiave | Previene l'afflosciamento/distorsione del pezzo; eccellente uniformità della temperatura |

| Processi Comuni | Ricottura, tempra, cementazione, nitrurazione |

| Installazione | Permanente, sotto il livello del pavimento (pozzo) |

| Movimentazione Materiali | Integrato con gru a ponte |

Devi trattare termicamente componenti grandi o pesanti con precisione?

KINTEK è specializzata in attrezzature da laboratorio industriali, comprese robuste soluzioni per forni per applicazioni esigenti. La nostra esperienza può aiutarti a determinare se un forno a pozzo è la scelta giusta per le tue esigenze di trattamento termico su larga scala, garantendo l'integrità del pezzo e l'efficienza del processo.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche ed esplorare come le nostre soluzioni possono migliorare il tuo processo di produzione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia