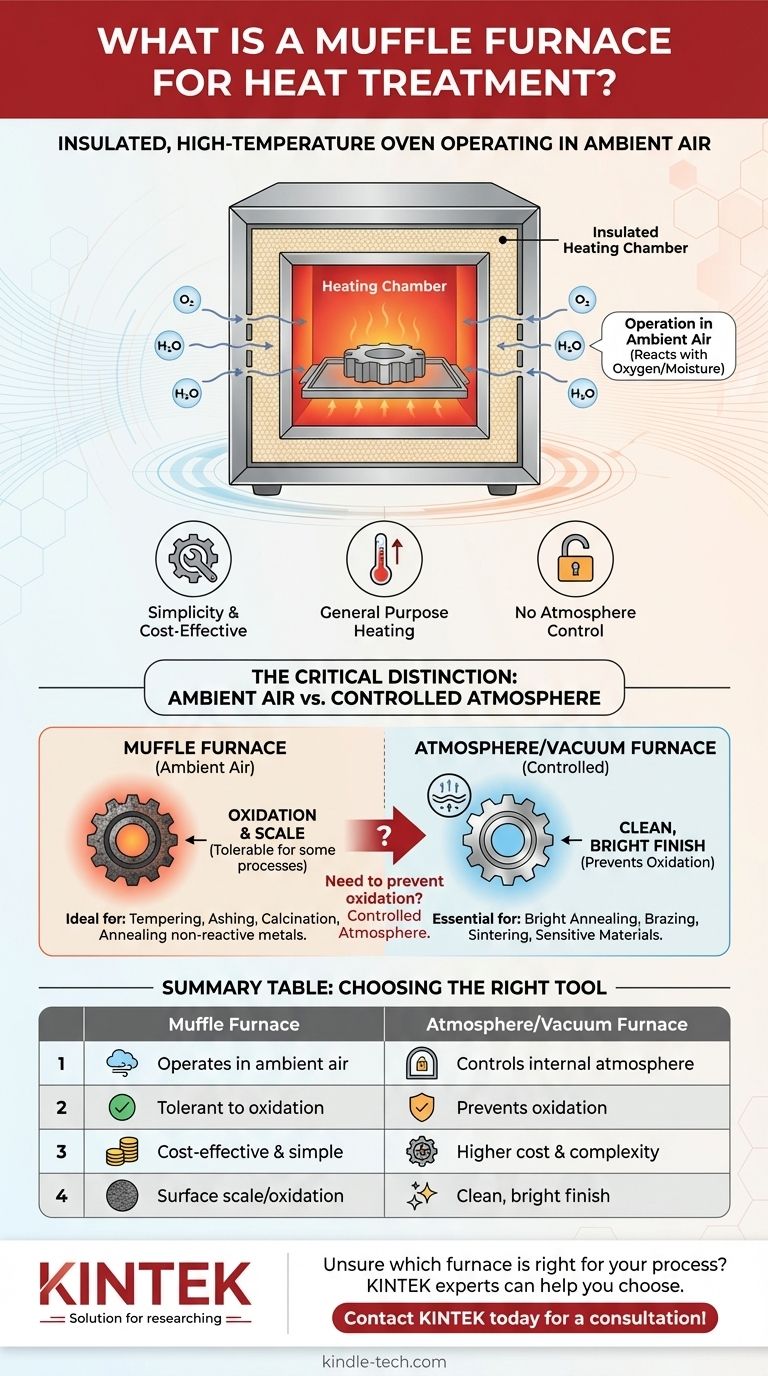

Nella sua essenza, un forno a muffola è un forno isolato ad alta temperatura utilizzato per processi di trattamento termico che possono essere eseguiti in presenza di aria ambiente. La sua caratteristica distintiva è la semplicità operativa e il fatto che non utilizza un'atmosfera controllata o modificata. Sebbene versatile per molte attività di riscaldamento generiche, questa esposizione diretta all'aria lo rende inadatto per processi in cui l'ossidazione superficiale o la contaminazione devono essere evitate.

La distinzione critica è questa: un forno a muffola serve per riscaldare i materiali in aria. Se il tuo processo richiede un ambiente incontaminato e privo di ossigeno per prevenire l'ossidazione, hai bisogno di un forno ad atmosfera specializzato, come un forno a vuoto.

Cosa definisce un forno a muffola?

Un forno a muffola è uno dei pezzi di attrezzatura ad alta temperatura più comuni che si trovano nei laboratori e nelle officine. Il suo design e la sua funzione sono semplici, basati su alcuni principi chiave.

La camera di riscaldamento isolata

Il termine "muffola" si riferiva storicamente a una scatola di ceramica che proteggeva un pezzo dalle fiamme dirette di un forno a combustibile. Nei moderni forni elettrici, il termine si applica in senso lato all'intera camera di riscaldamento isolata che isola il materiale e contiene il calore.

Questa camera è tipicamente rivestita con isolamento ceramico ad alte prestazioni e contiene elementi riscaldanti che irradiano calore al pezzo all'interno.

Funzionamento in aria ambiente

Il dettaglio funzionale più importante di un forno a muffola standard è che opera in aria normale. Non ha le guarnizioni, le pompe o i sistemi di gestione dei gas necessari per creare il vuoto o introdurre un gas protettivo.

Quando un metallo viene riscaldato in un forno a muffola, reagisce con l'ossigeno e l'umidità presenti nell'aria.

Semplicità ed economicità

Poiché mancano di complessi controlli atmosferici, i forni a muffola sono generalmente più economici, più facili da usare e più semplici da mantenere rispetto ai loro omologhi a vuoto o ad atmosfera controllata. Sono ideali per applicazioni di riscaldamento semplici.

Quando è la scelta giusta un forno a muffola?

Un forno a muffola è lo strumento corretto quando il processo di trattamento termico è tollerante o beneficia di un ambiente ricco di ossigeno.

Processi tolleranti all'ossidazione

Molti processi di trattamento termico non richiedono una finitura superficiale impeccabile. Per compiti come la tempra, la distensione o la ricottura di metalli non reattivi, la leggera ossidazione che si verifica è spesso accettabile e può essere rimossa in seguito, se necessario.

Riscaldamento e test generici

Questi forni sono cavalli da lavoro per una varietà di compiti di laboratorio e di ricerca. Ciò include la determinazione del contenuto di ceneri, i test sui materiali, l'essiccazione e il preriscaldamento dei componenti per operazioni successive.

Calcinazione in aria

La calcinazione è il processo di riscaldamento di un materiale ad alta temperatura per causare decomposizione termica o transizione di fase. Quando viene eseguita in un forno a muffola, è chiamata calcinazione in aria e sfrutta la presenza di ossigeno per la reazione chimica desiderata.

Comprendere i compromessi: forni a muffola vs. forni ad atmosfera

Scegliere il forno sbagliato è un errore comune e costoso nel trattamento termico. La decisione si riduce quasi sempre a un fattore: la necessità di controllo atmosferico.

Il ruolo critico dell'atmosfera

Per molte applicazioni avanzate, il controllo dell'atmosfera è non negoziabile. È l'unico modo per prevenire l'ossidazione (scagliatura), la decarburazione (perdita di carbonio dall'acciaio) e altre contaminazioni superficiali. Un ambiente pulito e controllato garantisce proprietà meccaniche superiori e una finitura brillante e non macchiata.

Il problema: l'ossidazione

Quando si riscaldano la maggior parte dei metalli comuni (come l'acciaio) in un forno a muffola, la superficie calda reagisce con l'ossigeno formando uno strato scuro e sfogliato di scaglia di ossido. Questa scaglia deve essere pulita, può rovinare la finitura superficiale e, in alcuni casi, può influenzare le dimensioni finali del pezzo.

L'alternativa: forni a vuoto e ad atmosfera

Un forno a vuoto rappresenta l'approccio opposto. Pompando via quasi tutta l'aria, crea un ambiente ultra-pulito che elimina completamente l'ossidazione. Ciò consente processi come la ricottura brillante, la brasatura sotto vuoto e la sinterizzazione ad alta purezza.

Questi forni avanzati possono eseguire quasi tutti i processi di trattamento termico, fornendo componenti con risultati prevedibili e di alta qualità che sono impossibili da ottenere in un forno a muffola.

Fare la scelta giusta per il tuo processo

La scelta del forno deve essere dettata dal risultato richiesto del materiale che stai trattando.

- Se il tuo obiettivo principale è un riscaldamento semplice ed economico in cui l'ossidazione superficiale è accettabile: Un forno a muffola è lo strumento corretto e più efficiente per il lavoro.

- Se il tuo obiettivo principale è una finitura superficiale pulita, prevenire l'ossidazione o eseguire processi avanzati come la brasatura o la carburazione: Devi utilizzare un forno ad atmosfera controllata, come un forno a vuoto.

In definitiva, la scelta del forno giusto consiste nell'allineare la capacità dello strumento con il tuo specifico obiettivo ingegneristico.

Tabella riassuntiva:

| Forno a muffola | Forno ad atmosfera/vuoto |

|---|---|

| Opera in aria ambiente | Controlla l'atmosfera interna |

| Ideale per processi tolleranti all'ossidazione (es. tempra, incenerimento) | Essenziale per prevenire l'ossidazione (es. ricottura brillante, brasatura) |

| Economico e semplice da usare | Più complesso e con costi iniziali più elevati |

| Può causare scaglia/ossidazione superficiale | Fornisce finiture pulite, brillanti e di alta qualità |

Non sai quale forno sia giusto per il tuo processo di trattamento termico?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti possono aiutarti a scegliere il forno perfetto, sia un forno a muffola economico per il riscaldamento generale o un forno ad atmosfera di alta precisione per applicazioni sensibili all'ossidazione, per garantire che i tuoi materiali soddisfino le specifiche esatte.

Contatta KINTEK oggi stesso per una consulenza personalizzata e sblocca il pieno potenziale della lavorazione termica del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali sono le precauzioni di sicurezza per il trattamento termico? Una guida completa per proteggere il personale e le strutture

- Qual è lo scopo di una fornace a muffola? Ottieni un riscaldamento ad alta purezza per il tuo laboratorio

- Come usare una fornace a muffola in laboratorio? Una guida passo-passo per una lavorazione termica sicura e precisa

- Cos'è una muffola per l'analisi alimentare? Una guida alla misurazione precisa del contenuto minerale

- Qual è l'uso del forno a muffola nel suolo? Analizza la composizione del suolo con precisione ad alta temperatura