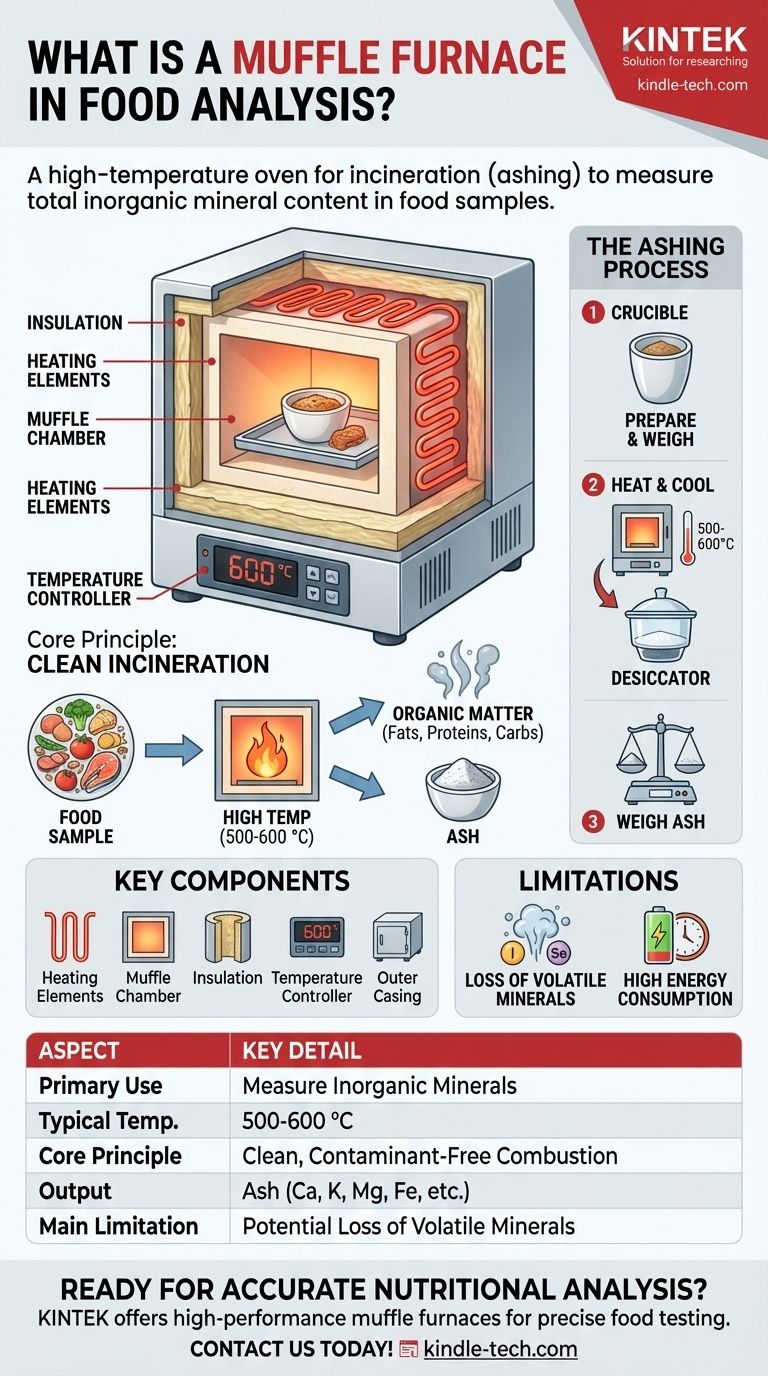

Nell'analisi alimentare, una muffola è un forno da laboratorio ad alta temperatura utilizzato per un processo chiamato incenerimento o "incenerimento". La sua funzione principale è quella di bruciare completamente tutta la materia organica in un campione alimentare, come grassi, proteine e carboidrati, per misurare con precisione il contenuto minerale inorganico rimanente. Questa "cenere" risultante è un indicatore critico della composizione nutrizionale di un alimento.

La caratteristica distintiva di una muffola è il suo design, che isola il campione in una camera (la "muffola"), separandolo dai sottoprodotti della fonte di calore. Ciò garantisce che la misurazione finale rifletta solo il contenuto minerale intrinseco dell'alimento, fornendo una base pulita e accurata per l'analisi.

Il Principio Fondamentale: Incenerimento Pulito

Una muffola non è un forno qualsiasi. Il suo design specifico è progettato per un unico scopo primario nella scienza alimentare: determinare il contenuto minerale totale attraverso una combustione completa e non contaminata.

Separare il Campione dalla Contaminazione

Il termine "muffola" si riferisce alla camera interna isolata e chiusa dove il campione viene riscaldato. Questa camera funge da barriera, separando il campione alimentare dagli elementi riscaldanti effettivi e da eventuali contaminanti che potrebbero produrre.

Nei forni più vecchi alimentati a combustibile, questo era fondamentale per evitare che fuliggine e gas di combustione si mischiassero con il campione. Nei moderni forni elettrici, garantisce che il calore radiante venga applicato uniformemente senza contatto diretto con i componenti elettrici.

Ottenere la Combustione Completa

Le muffole operano a temperature estremamente elevate, tipicamente tra 500 e 600 °C (932-1112 °F) per l'incenerimento alimentare. Questo calore intenso fa sì che tutti i composti organici si ossidino e si trasformino in gas (come anidride carbonica e vapore acqueo), che vengono sfiatati.

Il processo continua fino a quando non rimangono solo i componenti inorganici non combustibili.

Cosa Rappresenta la "Cenere" negli Alimenti

La piccola quantità di polvere bianca o grigia rimanente dopo il completamento del processo è chiamata cenere. Questa cenere è la somma totale dei minerali presenti nel campione alimentare originale.

Questa misurazione è un parametro chiave nell'analisi nutrizionale, che rappresenta il contenuto di minerali essenziali di un alimento come calcio, potassio, magnesio e ferro.

Come Funziona una Moderna Muffola

L'affidabilità di una muffola deriva dall'interazione precisa di diversi componenti chiave, tutti volti a mantenere un ambiente stabile e ad alta temperatura.

Componenti Chiave

- Elementi Riscaldanti: I forni moderni utilizzano bobine elettriche ad alta resistenza, spesso realizzate con leghe di ferro-cromo-alluminio, in grado di generare e sostenere rapidamente alte temperature.

- La Camera della Muffola: Questo è il cuore del forno, realizzato in ceramica refrattaria ad alta densità per resistere a calore estremo e shock termico.

- Isolamento: Strati di isolamento in fibra ceramica circondano la muffola, minimizzando la perdita di calore e rendendo il forno efficiente dal punto di vista energetico.

- Controllore di Temperatura e Termocoppia: Una termocoppia funge da sensore di temperatura all'interno della camera. Invia feedback a un controllore digitale, che regola la potenza agli elementi riscaldanti per mantenere una temperatura precisa e preimpostata.

- Involucro Esterno: Un robusto guscio in acciaio o alluminio protegge i componenti interni e fornisce integrità strutturale.

Il Processo di Incenerimento

Un tipico flusso di lavoro prevede di posizionare un campione alimentare pre-pesato in un crogiolo di ceramica o porcellana. Questo crogiolo viene quindi posizionato all'interno del forno freddo, che viene programmato per riscaldare a una temperatura specifica per diverse ore fino al completamento della combustione. Infine, un crogiolo viene accuratamente rimosso e raffreddato in un essiccatore prima che la cenere rimanente venga pesata.

Comprendere i Compromessi e le Limitazioni

Sebbene essenziale, una muffola non è uno strumento perfetto. Comprendere le sue limitazioni è cruciale per un'interpretazione accurata dei risultati.

Perdita di Minerali Volatili

La limitazione principale è che le temperature estremamente elevate possono causare la perdita di alcuni minerali volatili. Elementi come cloro, bromo, iodio, mercurio e persino parte del selenio possono trasformarsi in vapore e fuoriuscire insieme alla materia organica.

Per questo motivo, il valore di "ceneri totali" è un'ottima approssimazione ma potrebbe sottostimare leggermente il vero contenuto minerale totale.

Consumo di Tempo ed Energia

Riscaldare un forno a 600°C e mantenere quella temperatura per ore è un processo ad alta intensità energetica. L'intero ciclo, incluso il cruciale periodo di raffreddamento, può richiedere una quantità significativa di tempo, rendendolo un collo di bottiglia nei laboratori ad alto rendimento.

Sicurezza e Manipolazione

L'utilizzo di una muffola richiede rigorosi protocolli di sicurezza. L'esterno può diventare molto caldo e le temperature interne rappresentano un rischio immediato e grave di ustioni. Guanti resistenti al calore e pinze lunghe sono obbligatori per caricare o scaricare i campioni.

Fare la Scelta Giusta per il Tuo Obiettivo

I dati di una muffola servono a scopi diversi a seconda del tuo obiettivo analitico.

- Se il tuo obiettivo principale è l'etichettatura nutrizionale: Usa il forno per determinare il contenuto totale di ceneri, che è un valore richiesto per molti pannelli di informazioni nutrizionali e un proxy standard per il contenuto minerale totale.

- Se il tuo obiettivo principale è il controllo qualità: Usa il processo di incenerimento per verificare la consistenza del contenuto minerale nelle materie prime o nei prodotti finiti, assicurandoti che soddisfino le specifiche di formulazione.

- Se il tuo obiettivo principale è l'analisi minerale specifica: Riconosci che l'incenerimento in una muffola è il primo passo. La cenere risultante viene quindi disciolta e analizzata utilizzando strumenti più avanzati (come la Spettroscopia di Assorbimento Atomico o l'ICP-MS) per quantificare i singoli minerali.

In definitiva, la muffola fornisce un punto dati fondamentale nella scienza alimentare, offrendo una chiara finestra sul mondo inorganico nascosto all'interno della materia organica.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Uso Primario | Incenerimento (incenerimento) per misurare il contenuto minerale inorganico nei campioni alimentari. |

| Intervallo di Temperatura Tipico | Da 500°C a 600°C (da 932°F a 1112°F). |

| Principio Fondamentale | Isola il campione in una camera per una combustione pulita e priva di contaminanti. |

| Output | Cenere, che rappresenta la somma totale di minerali come calcio, potassio e ferro. |

| Principale Limitazione | Potenziale perdita di minerali volatili (es. iodio, selenio) ad alte temperature. |

Pronto a garantire un'analisi nutrizionale accurata nel tuo laboratorio? Una muffola affidabile è la pietra angolare di test alimentari precisi. KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, comprese muffole progettate per le esigenze rigorose dei laboratori di scienza alimentare. Contattaci oggi stesso per trovare la soluzione perfetta per i tuoi flussi di lavoro di incenerimento e controllo qualità.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è l'intervallo di temperatura di un forno? Da 1100°C a oltre 2000°C Spiegato

- Come funziona il processo di calcinazione? Padroneggia la Decomposizione Termica per la Purificazione dei Materiali

- Quale temperatura è necessaria per la fusione dei metalli? Ottieni fusioni perfette con il giusto surriscaldamento

- Cosa succede dopo la calcinazione? Una guida alla trasformazione dei materiali e ai passaggi successivi

- È possibile utilizzare un forno a muffola per la calcinazione? Ottieni una decomposizione termica pura e controllata