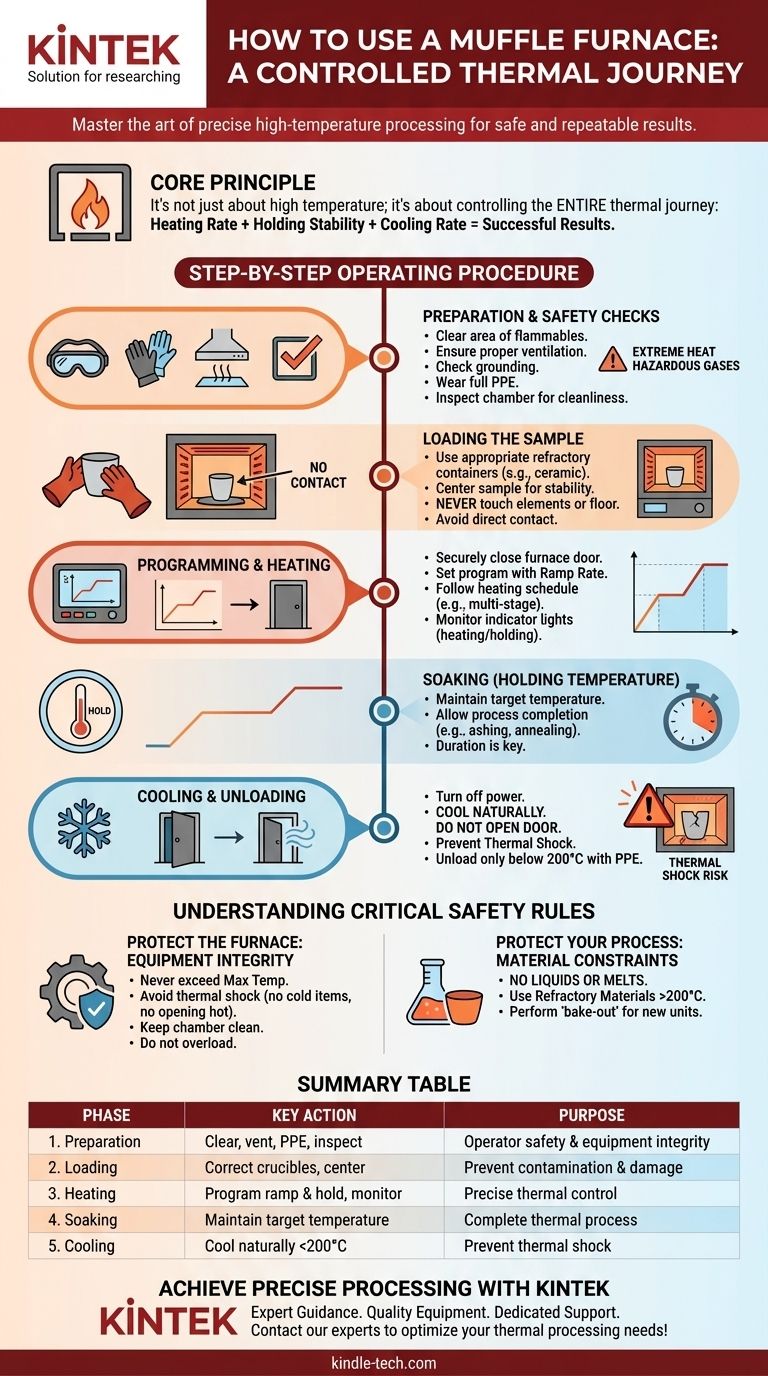

Per utilizzare una fornace a muffola, è necessario seguire una procedura precisa che inizia con i controlli di sicurezza e la preparazione del campione, passa alla programmazione di un ciclo di riscaldamento controllato e termina con una fase di raffreddamento graduale e sicura prima di rimuovere i materiali. Questo approccio metodico garantisce la sicurezza dell'operatore, l'integrità della fornace e l'accuratezza dei risultati.

Il principio fondamentale dell'uso di una fornace a muffola non è semplicemente raggiungere una temperatura elevata, ma controllare l'intero percorso termico. Il funzionamento sicuro e i risultati ripetibili dipendono dalla gestione della velocità di riscaldamento, della stabilità della temperatura di mantenimento e, soprattutto, della velocità di raffreddamento.

Lo scopo di una fornace a muffola: più di una semplice scatola calda

Una fornace a muffola è un forno specializzato che fornisce un ambiente per applicazioni ad alta temperatura. La sua caratteristica distintiva è la "muffola", una camera isolante che separa il materiale riscaldato dagli elementi riscaldanti e da eventuali contaminanti della combustione.

Riscaldamento uniforme e controllato

Il vantaggio principale è il controllo preciso della temperatura e una distribuzione del calore eccezionalmente uniforme. Questo è fondamentale per processi in cui le condizioni termiche esatte determinano il risultato, come la ricottura dei metalli o la sintesi di materiali avanzati.

Un ambiente privo di contaminanti

Isolando il campione, la fornace impedisce che i sottoprodotti della combustione o la radiazione diretta dagli elementi riscaldanti influenzino il materiale. Questo è essenziale per applicazioni come l'analisi quantitativa (incenerimento), dove qualsiasi materiale estraneo falserebbe i risultati.

Procedura operativa passo-passo

L'uso corretto prevede fasi distinte, ognuna con il proprio insieme di azioni critiche. Seguire questa sequenza riduce al minimo i rischi e garantisce un'esecuzione riuscita.

Fase 1: Preparazione e controlli di sicurezza

Prima di accendere la fornace, preparare l'area di lavoro e l'attrezzatura stessa.

- Liberare l'area: Assicurarsi che non ci siano materiali combustibili o infiammabili vicino alla fornace. Le superfici esterne diventano estremamente calde.

- Garantire la ventilazione: La fornace dovrebbe trovarsi in un'area ben ventilata o sotto una cappa aspirante, specialmente se il processo rilascia gas.

- Controllare la messa a terra: Verificare che la fornace e il suo controllore siano correttamente messi a terra per prevenire pericoli elettrici.

- Indossare DPI: Indossare sempre i dispositivi di protezione individuale appropriati, inclusi guanti resistenti al calore e occhiali di sicurezza.

- Ispezionare la camera: Guardare all'interno della fornace. Dovrebbe essere pulita e priva di residui o oggetti dimenticati da una precedente esecuzione.

Fase 2: Caricamento del campione

Il modo in cui si posiziona il campione nella fornace è fondamentale sia per la sicurezza che per il successo.

- Utilizzare materiali corretti: Posizionare i campioni solo in contenitori refrattari appropriati, come crogioli in ceramica o allumina ad alta purezza.

- Garantire la stabilità: Posizionare il crogiolo saldamente al centro della camera della fornace. Deve essere stabile e non a rischio di ribaltamento.

- Evitare il contatto diretto: Non posizionare mai i campioni direttamente sul fondo della fornace o a contatto con gli elementi riscaldanti. Ciò crea un rischio di incendio e può distruggere gli elementi.

Fase 3: Programmazione e riscaldamento

Questa è la fase di riscaldamento attivo. Il controllo è fondamentale.

- Chiudere lo sportello: Chiudere saldamente lo sportello della fornace per prevenire la perdita di calore e mantenere un'atmosfera stabile.

- Impostare il programma: Accendere l'alimentazione e impostare il controllore di temperatura. Invece di impostare solo una temperatura finale, spesso è necessario programmare una velocità di rampa (quanto velocemente si riscalda).

- Seguire un programma di riscaldamento: Molti processi richiedono un approccio a più stadi. Ad esempio, riscaldare lentamente a 200°C e mantenere per un periodo per eliminare l'umidità prima di aumentare a una temperatura finale più elevata.

- Monitorare il sistema: I controllori moderni spesso hanno spie luminose (ad esempio, verde per il riscaldamento, rosso per il mantenimento alla temperatura impostata). Tenere d'occhio il processo per assicurarsi che stia procedendo come previsto.

Fase 4: Soaking (mantenimento della temperatura)

Una volta che la fornace raggiunge la temperatura target, entra nella fase di "soaking" o "mantenimento". Il controllore manterrà questa temperatura per la durata programmata, consentendo il completamento del processo termico desiderato (ad esempio, incenerimento, ricottura, sinterizzazione).

Fase 5: Raffreddamento e scarico

La fase di raffreddamento è importante quanto la fase di riscaldamento ed è un punto comune di fallimento.

- Spegnere l'alimentazione: Una volta completato il tempo di mantenimento, spegnere la fornace.

- Non aprire lo sportello: Resistere alla tentazione di aprire lo sportello per accelerare il raffreddamento. Lo shock termico risultante può rompere il rivestimento refrattario della fornace o frantumare il campione.

- Raffreddare naturalmente: Lasciare raffreddare la fornace lentamente per diverse ore, idealmente durante la notte.

- Scaricare a una temperatura sicura: Solo quando la fornace si è raffreddata a una temperatura sicura (tipicamente inferiore a 150-200°C) è necessario utilizzare guanti resistenti al calore per aprire lo sportello e rimuovere il campione.

Comprendere le regole di sicurezza critiche

Una fornace a muffola è uno strumento potente che richiede rispetto. Ignorare i protocolli di sicurezza può portare a danni all'attrezzatura, esperimenti rovinati e gravi lesioni.

Proteggere la fornace: Integrità dell'attrezzatura

- Non superare mai la temperatura massima: Non azionare la fornace al di sopra della sua temperatura nominale, poiché ciò brucerebbe gli elementi riscaldanti.

- Evitare lo shock termico: Non posizionare oggetti freddi in una fornace calda o aprire lo sportello mentre è ad alta temperatura.

- Mantenerla pulita: Pulire regolarmente la camera per prevenire la contaminazione incrociata e i danni da residui.

- Nessun sovraccarico: Non sovraccaricare la fornace, poiché ciò può portare a un riscaldamento non uniforme e potenziali pericoli.

Proteggere il processo: Vincoli sui materiali

- Nessun liquido o fusione: È vietato versare liquidi o metalli facilmente fusibili direttamente nella fornace. Una fuoriuscita può distruggere l'isolamento e gli elementi riscaldanti.

- Utilizzare materiali refrattari: Per qualsiasi processo superiore a 200°C, tutti i materiali posti all'interno della fornace devono essere refrattari e in grado di resistere alla temperatura target.

Una nota sul primo utilizzo

Se la fornace è nuova o è rimasta inutilizzata per molto tempo, è consigliabile eseguire una "cottura" a vuoto. Riscaldarla lentamente a una temperatura moderata (ad esempio, 200-300°C) e mantenerla per alcune ore per bruciare l'umidità assorbita o i residui di produzione.

Applicare questo al tuo obiettivo

Il tuo profilo di riscaldamento specifico dipenderà dal tuo obiettivo.

- Se il tuo obiettivo principale è l'incenerimento o la combustione: Utilizzare una lenta velocità di rampa iniziale per evitare che il campione bruci violentemente e garantire un'adeguata ventilazione per rimuovere i fumi.

- Se il tuo obiettivo principale è il trattamento termico di metalli o ceramiche: La precisione del tuo programma di riscaldamento, incluse le velocità di rampa, i tempi di mantenimento e soprattutto la velocità di raffreddamento controllata, è ciò che determina le proprietà finali del tuo materiale.

- Se il tuo obiettivo principale è la sicurezza generale del laboratorio: Trattare sempre la fornace come un sistema ad alta energia in cui il processo di raffreddamento è altrettanto critico quanto il processo di riscaldamento.

Padroneggiare la fornace a muffola significa comprendere e controllare l'intero ciclo termico per ottenere risultati sicuri, affidabili e ripetibili.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1. Preparazione | Liberare l'area, controllare la ventilazione, indossare DPI, ispezionare la camera. | Garantire la sicurezza dell'operatore e l'integrità dell'attrezzatura. |

| 2. Caricamento | Utilizzare crogioli corretti, centrare il campione, evitare il contatto con gli elementi. | Prevenire contaminazioni e danni, garantire un riscaldamento uniforme. |

| 3. Riscaldamento | Programmare velocità di rampa e tempi di mantenimento, chiudere saldamente lo sportello, monitorare. | Ottenere un controllo termico preciso per il processo. |

| 4. Soaking | Mantenere la temperatura target per la durata programmata. | Completare il processo termico (ad esempio, incenerimento, ricottura). |

| 5. Raffreddamento | Spegnere l'alimentazione, lasciare raffreddare naturalmente, non aprire lo sportello fino a <200°C. | Prevenire lo shock termico alla fornace e al campione. |

Ottieni una lavorazione ad alta temperatura precisa e sicura con KINTEK

Padroneggiare i cicli termici è essenziale per un incenerimento, una ricottura e una sintesi di materiali affidabili. KINTEK è specializzata in forni da laboratorio e materiali di consumo di alta qualità progettati per sicurezza, precisione e durata.

Lascia che ti aiutiamo a migliorare le capacità del tuo laboratorio:

- Guida esperta: Ottieni supporto nella scelta del forno giusto per la tua specifica applicazione.

- Attrezzatura di qualità: Assicurati risultati ripetibili con le nostre affidabili fornaci a muffola e crogioli refrattari.

- Supporto dedicato: Serviamo i laboratori fornendo l'attrezzatura e le conoscenze necessarie per processi ad alta temperatura di successo.

Pronto a ottimizzare la tua lavorazione termica? Contatta i nostri esperti oggi per discutere le esigenze del tuo laboratorio!

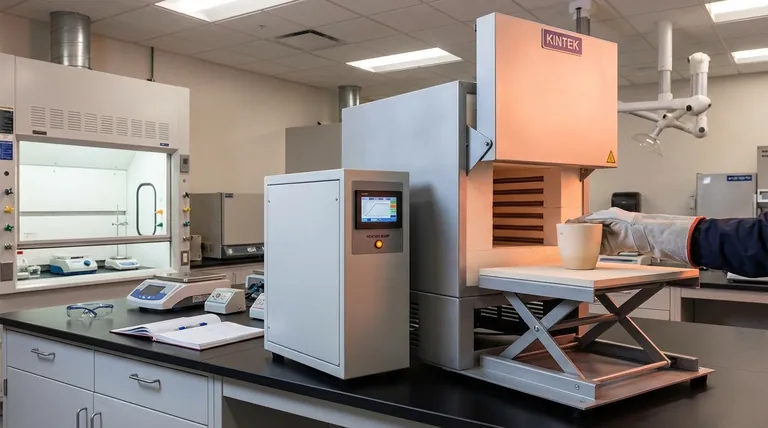

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è lo scopo di una fornace a muffola? Ottieni un riscaldamento ad alta purezza per il tuo laboratorio

- Cos'è una muffola per l'analisi alimentare? Una guida alla misurazione precisa del contenuto minerale

- A cosa serve il forno a muffola in metallurgia? Ottenere un trattamento termico preciso e privo di contaminanti

- Qual è l'intervallo di temperatura di un forno? Da 1100°C a oltre 2000°C Spiegato

- Perché è necessario utilizzare correttamente alcune delle apparecchiature di laboratorio? Le fondamenta di una scienza sicura e accurata