Alla sua base, un forno di sinterizzazione è un forno specializzato ad alta temperatura utilizzato per trasformare una polvere sfusa in un oggetto solido, denso e resistente. Questo processo, noto come sinterizzazione, si basa su un calore attentamente controllato per fondere insieme le particelle a una temperatura inferiore al punto di fusione del materiale, modificandone fondamentalmente le proprietà meccaniche e fisiche.

La sinterizzazione non riguarda la fusione di un materiale; è un sofisticato processo allo stato solido. Il vero scopo del forno è creare un ambiente precisamente controllato di calore e atmosfera che incoraggi le singole particelle a legarsi e densificarsi, trasformando un fragile compatto di polvere in un componente robusto e ingegnerizzato.

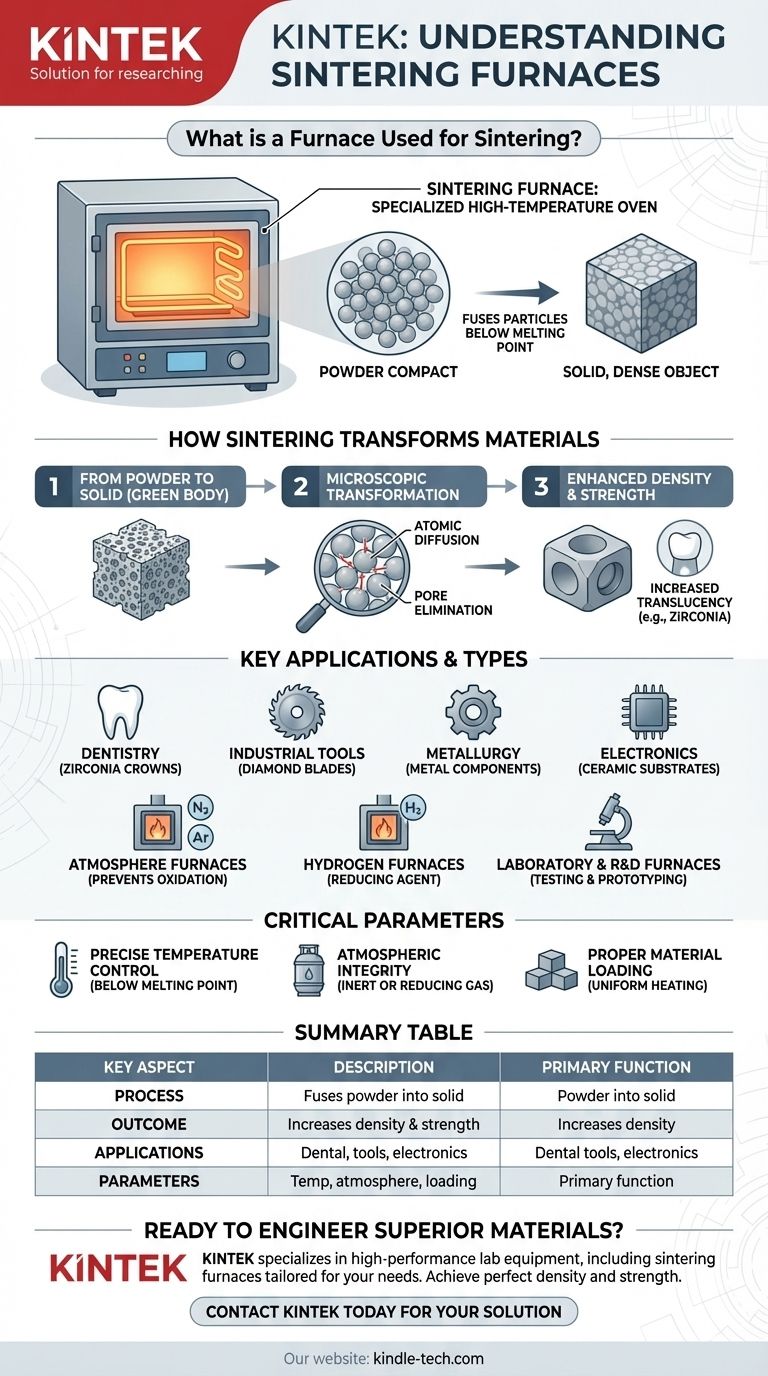

Come la Sinterizzazione Trasforma Fondamentalmente i Materiali

La funzione di un forno di sinterizzazione va ben oltre il semplice riscaldamento. Facilita una complessa trasformazione microscopica che conferisce ai materiali le loro caratteristiche finali ad alte prestazioni.

Dalla Polvere al Solido

Il punto di partenza è un "corpo verde", che è un componente formato comprimendo materiale in polvere. Questo oggetto è fragile e poroso. Il compito del forno è riscaldare questo corpo verde a una temperatura specifica in cui gli atomi nelle particelle diventano mobili.

La Trasformazione Microscopica

Alla temperatura di sinterizzazione, inizia un processo di diffusione atomica. Il materiale migra attraverso i punti di contatto tra le particelle, facendo sì che i confini crescano e si fondano. Questo processo elimina attivamente i pori (spazi vuoti) tra le particelle, causando il restringimento dell'intero oggetto e una densificazione significativa.

Il Risultato: Densità e Resistenza Migliorate

I risultati primari di una sinterizzazione riuscita sono un aumento drammatico della densità e della resistenza meccanica. Eliminando la porosità interna, il materiale diventa meno soggetto a fratture. Per alcuni materiali, come la zirconia utilizzata nelle corone dentali, questo processo aumenta anche la traslucenza, conferendo un aspetto più naturale.

Principali Applicazioni e Tipi di Forni di Sinterizzazione

La sinterizzazione non è un processo universale. Materiali e industrie diverse richiedono forni specializzati per ottenere i risultati desiderati, rendendoli essenziali in numerosi campi ad alta tecnologia.

Forni ad Atmosfera Controllata

Molti materiali avanzati, in particolare ceramiche e metalli, richiedono un forno ad atmosfera controllata. Questa attrezzatura consente agli operatori di sostituire l'aria interna con un gas specifico, come azoto o argon. Questa atmosfera controllata previene reazioni chimiche indesiderate come l'ossidazione, garantendo la purezza e le proprietà finali del materiale.

Forni a Idrogeno

Per alcune leghe ad alta temperatura e materiali speciali, viene utilizzato un forno a idrogeno. L'idrogeno agisce come agente "riducente", che può rimuovere gli ossidi superficiali dalle particelle, promuovendo un legame ancora più forte durante la sinterizzazione e la ricottura.

Applicazioni Industriali Specializzate

I forni di sinterizzazione sono strumenti fondamentali in molti settori:

- Odontoiatria: Per la lavorazione di corone e ponti in zirconia, conferendo loro la durezza e l'aspetto finale simili a quelli dei denti.

- Utensili Industriali: Per la produzione di componenti super-duri come le lame diamantate, dove la graniglia di diamante viene sinterizzata in una matrice metallica.

- Metallurgia: Per il trattamento termico e il consolidamento di componenti metallici, comprese parti realizzate con polveri di acciaio e rame.

- Elettronica: Per produrre substrati ceramici e altri componenti utilizzati nei dispositivi elettronici.

Forni da Laboratorio e R&S

Per la ricerca, la prototipazione e la produzione su piccola scala, vengono utilizzati forni da laboratorio. Queste unità più piccole, inclusi i forni avanzati di sinterizzazione a microonde, consentono a scienziati e ingegneri di testare nuove composizioni di materiali e stabilire i parametri precisi necessari per la produzione su larga scala.

Comprendere i Parametri Critici

Ottenere un risultato di successo con la sinterizzazione dipende da un controllo preciso su diversi fattori chiave. Una gestione errata di questi può portare a parti difettose o a una qualità inconsistente.

Controllo Preciso della Temperatura

Il parametro più critico è la temperatura. Il forno deve mantenere una temperatura sufficientemente alta da consentire agli atomi di diffondersi ma rimanere in sicurezza al di sotto del punto di fusione del materiale. Se il materiale si fonde, il processo fallisce e la forma e la struttura interna della parte vengono rovinate.

Integrità Atmosferica

L'atmosfera all'interno del forno non è passiva. Per molti materiali, l'ossigeno è un nemico che causa ossidazione, indebolendo il prodotto finale. Mantenere un'atmosfera pura e controllata di gas inerte o riducente è essenziale per applicazioni ad alte prestazioni.

Caricamento Corretto del Materiale

Il modo in cui i componenti vengono posizionati nel forno è cruciale per garantire un riscaldamento uniforme. Un caricamento improprio può creare punti caldi o freddi, portando a restringimenti non uniformi, deformazioni o sollecitazioni interne nel prodotto finale. È fondamentale seguire le procedure stabilite per il caricamento di materiali specifici.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tipo di forno e il processo di cui hai bisogno sono dettati interamente dal tuo obiettivo finale e dal materiale con cui stai lavorando.

- Se il tuo obiettivo principale è la produzione di ceramiche o metalli ad alte prestazioni: Un forno ad atmosfera controllata è irrinunciabile per prevenire l'ossidazione e garantire la purezza del materiale.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Un forno da laboratorio più piccolo e flessibile è l'ideale per testare nuove composizioni di materiali e perfezionare i parametri di processo.

- Se il tuo obiettivo principale è la produzione di componenti industriali specializzati: La scelta del forno sarà dettata dal materiale, come un forno a idrogeno per leghe specifiche o un forno assistito a pressione per utensili diamantati.

In definitiva, un forno di sinterizzazione è uno strumento di ingegneria a livello atomico, che consente la creazione di materiali avanzati con proprietà irraggiungibili con i metodi convenzionali.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Funzione Primaria | Fonde le particelle di polvere in un oggetto solido e denso al di sotto del punto di fusione. |

| Risultato Chiave | Aumenta drasticamente la densità, la resistenza meccanica e le prestazioni del materiale. |

| Applicazioni Comuni | Corone dentali (zirconia), utensili industriali (lame diamantate), componenti metallici, elettronica. |

| Parametri di Controllo Critici | Temperatura precisa, atmosfera controllata (es. azoto, idrogeno), caricamento corretto del materiale. |

Pronto a progettare materiali superiori con sinterizzazione di precisione?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni di sinterizzazione su misura per le tue specifiche esigenze di materiale e industria, sia per la R&S, le ceramiche dentali o la produzione industriale. La nostra esperienza ti garantisce di ottenere la densità e la resistenza perfette per i tuoi componenti.

Contatta KINTEK oggi stesso per discutere le tue esigenze di sinterizzazione e scoprire la giusta soluzione di forno per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità