Il forno specializzato utilizzato per la cottura della ceramica si chiama forno (o "kiln" in inglese). È una camera termicamente isolata dove l'argilla grezza e modellata viene sottoposta a temperature elevate controllate, trasformandola chimicamente e fisicamente da un oggetto fragile in un pezzo ceramico duro e durevole. Il forno non è semplicemente un forno; è uno strumento fondamentale che definisce il carattere finale, il colore e la resistenza della ceramica.

Sebbene "forno" sia il termine corretto, la comprensione cruciale è che il tipo di forno che si utilizza — principalmente elettrico, a gas o a legna — è una delle scelte artistiche più significative che un ceramista fa, dettando fondamentalmente l'aspetto finale del proprio lavoro.

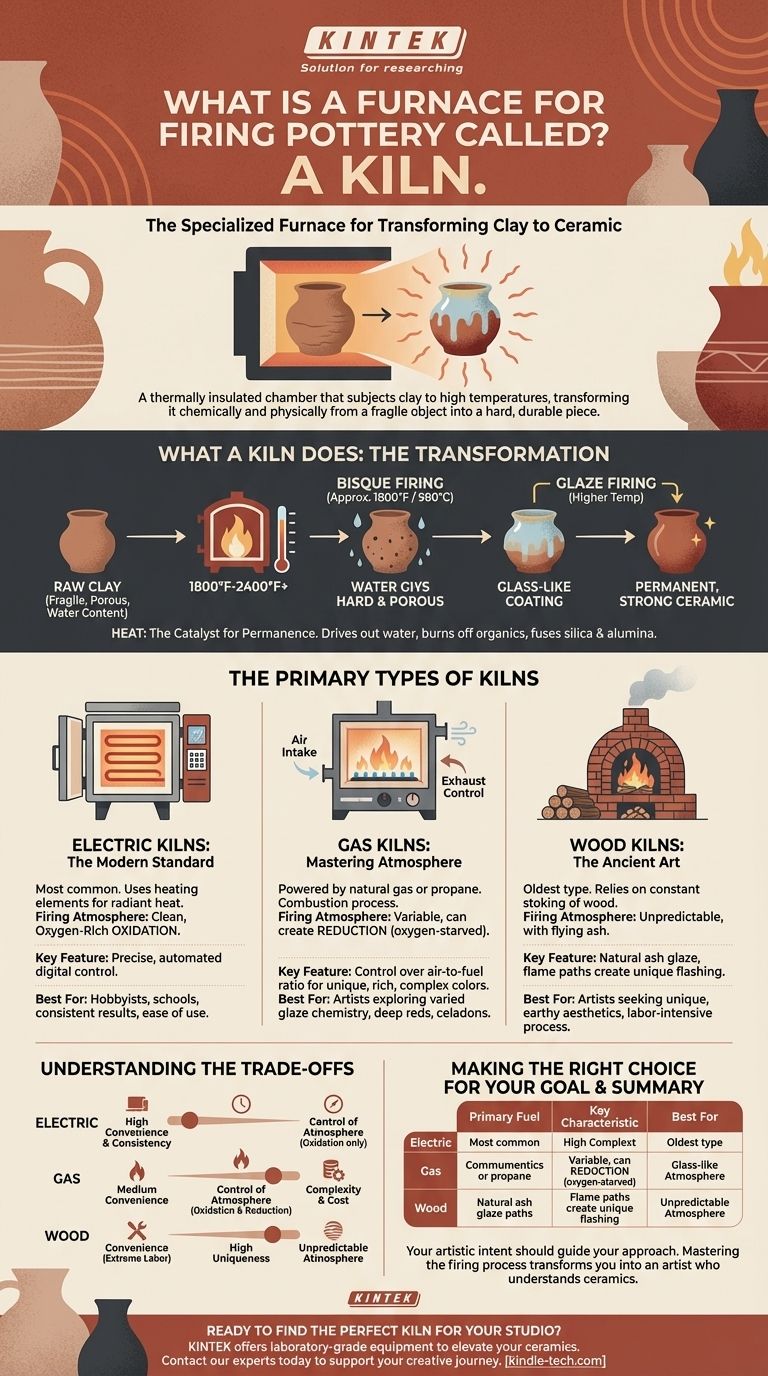

Cosa fa un Forno: La Trasformazione dall'Argilla alla Ceramica

Lo scopo di un forno è gestire un percorso controllato di riscaldamento e raffreddamento. Questo processo rimuove tutta l'acqua, fonde insieme le particelle di argilla e, in una seconda cottura, scioglie lo smalto in un rivestimento simile al vetro.

Il Ruolo dell'Alta Temperatura

Il calore è il catalizzatore della permanenza. Man mano che la temperatura aumenta all'interno di un forno, espelle le molecole d'acqua, brucia la materia organica e fa sì che le particelle di silice e allumina nell'argilla vetrificano, o si fondano insieme, creando un nuovo materiale simile alla pietra.

Le Due Fasi Critiche di Cottura

La maggior parte della ceramica viene cotta due volte. La prima cottura, chiamata biscotto, viene eseguita a una temperatura più bassa (circa 980°C o 1800°F) per rendere il vaso di argilla duro e poroso, pronto per la smaltatura. La seconda, una cottura dello smalto, viene eseguita a una temperatura più alta per sciogliere lo smalto applicato e maturare completamente il corpo ceramico.

I Tipi Principali di Forni

Il metodo utilizzato per generare calore è la distinzione principale tra i forni. Ogni tipo crea un ambiente interno diverso, o "atmosfera", che influisce drasticamente sul risultato finale.

Forni Elettrici: Lo Standard Moderno

I forni elettrici sono il tipo più comune che si trova nelle scuole, negli studi di hobbisti e nelle piccole produzioni di ceramica. Utilizzano elementi riscaldanti — bobine di filo ad alta resistenza — per generare calore radiante.

Sono apprezzati per la loro facilità d'uso, con controllori digitali che consentono programmi di cottura precisi e automatizzati. Cuociono in un'atmosfera pulita e ricca di ossigeno, nota come ossidazione.

Forni a Gas: Padroneggiare l'Atmosfera

I forni a gas, alimentati a gas naturale o propano, bruciano combustibile per generare calore. Questo processo di combustione offre al ceramista una potente variabile da controllare: il rapporto aria-combustibile.

Limitando l'ossigeno disponibile, un ceramista può creare un'atmosfera di riduzione. Questo ambiente privo di ossigeno costringe le sostanze chimiche dello smalto a cercare ossigeno dal corpo dell'argilla stessa, producendo colori drasticamente diversi — e spesso più ricchi e complessi — di quelli che un forno elettrico può ottenere.

Forni a Legna: L'Arte Antica

I forni a legna sono il tipo più antico, basandosi sull'alimentazione costante di legna per aumentare la temperatura. Questo metodo è il più laborioso e meno prevedibile, ma può produrre risultati impossibili da replicare in qualsiasi altro modo.

La cenere volante si scioglie sui vasi per creare uno smalto naturale, e il percorso della fiamma crea uniche sfumature e variazioni di colore. La cottura di un forno a legna è spesso un evento comunitario che può durare per giorni.

Comprendere i Compromessi

La scelta di un tipo di forno implica un equilibrio tra convenienza, costo ed estetica desiderata. Non esiste un'unica opzione "migliore"; esiste solo l'opzione migliore per un obiettivo specifico.

Elettrico: Convenienza vs. Limitazioni Atmosferiche

I forni elettrici offrono una consistenza e una sicurezza ineguagliabili. Tuttavia, la loro atmosfera esclusivamente ossidativa significa che gli effetti vibranti e spesso imprevedibili degli smalti a riduzione non sono generalmente ottenibili senza misure speciali.

Gas: Controllo vs. Complessità

I forni a gas offrono il massimo controllo sull'atmosfera, sbloccando una vasta gamma di possibilità di smalto. Questo controllo comporta un costo in termini di maggiore complessità, un investimento iniziale più elevato e significative esigenze di ventilazione e sicurezza.

Legna: Unicità vs. Lavoro Estremo

La cottura a legna offre la possibilità di creare pezzi veramente unici, caratterizzati dal processo stesso. Questa bellezza unica si guadagna attraverso un immenso lavoro fisico, una profonda comprensione della termodinamica e la volontà di accettare risultati imprevedibili.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua intenzione artistica dovrebbe guidare il tuo approccio alla cottura. Comprendere cosa offre ogni tipo di forno è la chiave per abbinare il processo al risultato desiderato.

- Se il tuo obiettivo principale è la coerenza dei risultati e la facilità d'uso: Un forno elettrico è il tuo migliore punto di partenza per apprendere le basi e ottenere risultati affidabili.

- Se il tuo obiettivo principale è esplorare una chimica degli smalti ricca e variegata: Un forno a gas fornisce il controllo atmosferico necessario per produrre i rossi profondi, i celadon e altri effetti associati alla cottura a riduzione.

- Se il tuo obiettivo principale è il processo artistico e un'estetica unica e terrosa: Un forno a legna offre un'esperienza impareggiabile, sebbene impegnativa, dove la cottura stessa diventa parte dell'arte.

Padroneggiare il processo di cottura ti trasforma da qualcuno che fa vasi in un artista che comprende la ceramica.

Tabella Riepilogativa:

| Tipo di Forno | Combustibile Primario | Caratteristica Chiave | Ideale Per |

|---|---|---|---|

| Elettrico | Elettricità | Atmosfera pulita, ossidazione; controllo digitale preciso | Hobbisti, scuole, risultati coerenti |

| Gas | Gas Naturale / Propano | Atmosfera riducente; colori di smalto ricchi e complessi | Artisti che esplorano una chimica degli smalti variegata |

| Legna | Legna | Effetti unici e imprevedibili di smalto a cenere; processo laborioso | Artisti che cercano un'estetica unica e terrosa e un'arte basata sul processo |

Pronto a trovare il forno perfetto per il tuo studio?

Che tu sia un hobbista in cerca della consistenza di un forno elettrico o un artista professionista che esplora i ricchi effetti di smalto di un forno a gas, KINTEK ha l'attrezzatura da laboratorio di cui hai bisogno per elevare la tua ceramica. La nostra esperienza ti assicura di ottenere lo strumento giusto per la tua visione artistica.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze e scoprire come KINTEK può supportare il tuo percorso creativo!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi