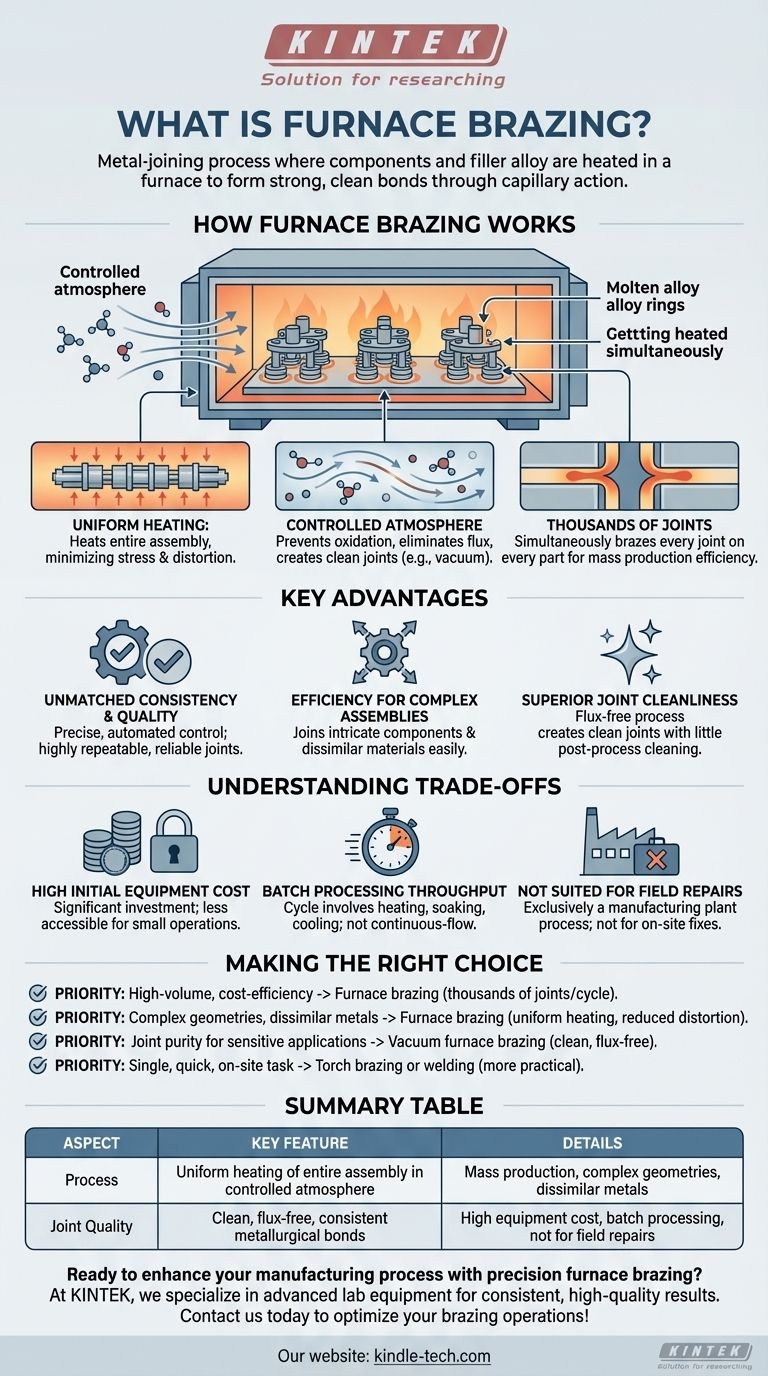

In sintesi, la brasatura in forno è un processo di giunzione metallica in cui i componenti e una lega metallica d'apporto vengono posti all'interno di un forno e riscaldati fino a quando la lega non si fonde. Questa lega fusa viene aspirata nelle giunzioni strette dell'assemblaggio per azione capillare. Al raffreddamento, la lega si solidifica, creando legami metallurgici forti, puliti e coerenti su tutto l'assemblaggio.

Il valore fondamentale della brasatura in forno è la sua capacità di produrre migliaia di giunti uniformi e di alta qualità contemporaneamente in un ambiente controllato. Scambia il calore mirato di altri metodi con la coerenza e l'efficienza del riscaldamento di un intero assemblaggio in una sola volta, rendendolo ideale per la produzione di massa e componenti complessi.

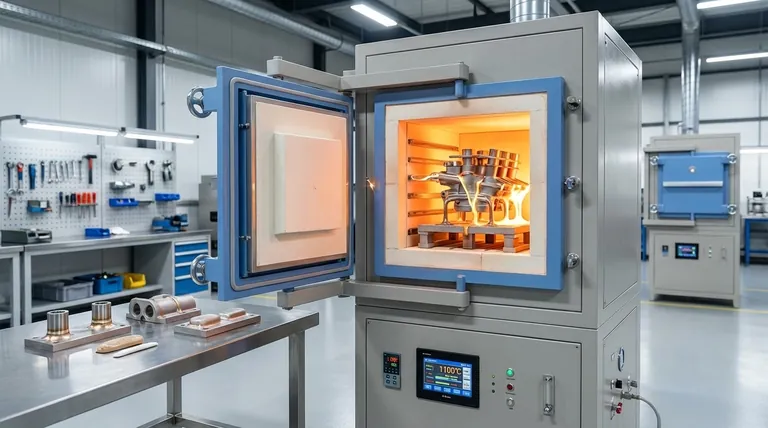

Come funziona la brasatura in forno

La brasatura in forno si distingue perché riscalda l'intero pezzo, non solo l'area del giunto. Questa differenza fondamentale guida i suoi principali vantaggi e applicazioni.

Il principio di base del riscaldamento uniforme

Un assemblaggio, con la lega di brasatura preposizionata vicino ai giunti, viene caricato in un forno. La temperatura del forno viene quindi aumentata uniformemente fino a un punto superiore al punto di fusione della lega di brasatura ma inferiore al punto di fusione dei metalli base.

Questo riscaldamento uniforme riduce al minimo lo stress termico e la distorsione, che è un rischio comune quando il calore viene applicato localmente.

Il ruolo di un'atmosfera controllata

Il processo viene tipicamente eseguito in un'atmosfera specifica per prevenire l'ossidazione delle superfici metalliche. Ad esempio, la brasatura in forno sottovuoto rimuove l'aria per creare un ambiente pulito.

Ciò elimina la necessità di fondenti chimici corrosivi che sono spesso richiesti in altri metodi di brasatura, risultando in giunti più puliti che richiedono poca o nessuna pulizia post-processo.

Creare migliaia di giunti contemporaneamente

Poiché l'intera camera del forno è alla temperatura corretta, ogni giunto su ogni pezzo all'interno di quella camera viene brasato simultaneamente.

Ciò rende il processo incredibilmente efficiente ed economico per la produzione di massa, dai componenti automobilistici ai raccordi idraulici. Un singolo ciclo di forno può produrre migliaia di pezzi finiti.

Vantaggi chiave del metodo a forno

La decisione di utilizzare la brasatura in forno è tipicamente guidata dalla necessità di coerenza, qualità ed efficienza su scala.

Coerenza e qualità senza pari

Il controllo preciso e automatizzato della temperatura assicura che ogni giunto venga riscaldato e raffreddato in condizioni identiche. Ciò si traduce in giunti altamente ripetibili e affidabili con vuoti minimi ed eccellenti proprietà meccaniche.

Efficienza per assemblaggi complessi

La brasatura in forno eccelle nell'unire componenti intricati o assemblaggi con giunti multipli. Può facilmente unire materiali con diversi punti di fusione o spessori, una sfida significativa per i metodi che applicano calore localizzato.

Pulizia superiore del giunto

Eliminando la necessità di fondente, specialmente in un ambiente sottovuoto, i pezzi finiti sono privi di residui di fondente intrappolati che possono causare corrosione o cedimenti del giunto. I giunti risultanti sono puliti e spesso non richiedono finiture secondarie.

Comprendere i compromessi

Sebbene potente, la brasatura in forno non è la soluzione universale per tutte le esigenze di giunzione. I suoi punti di forza sono bilanciati da limitazioni specifiche.

Elevato costo iniziale dell'attrezzatura

I forni industriali, in particolare i forni sottovuoto, rappresentano un investimento di capitale significativo. Ciò rende il processo meno accessibile per operazioni su piccola scala o hobbisti rispetto a metodi più semplici come la brasatura a torcia.

Rendimento dell'elaborazione batch

La brasatura in forno è un processo batch. Un ciclo prevede il carico, il riscaldamento, la permanenza alla temperatura, il raffreddamento e lo scarico. Questo tempo di ciclo significa che non è un'operazione a flusso continuo, il che potrebbe essere un vincolo per alcuni flussi di lavoro di produzione.

Non adatto per riparazioni sul campo

A causa della dipendenza da attrezzature grandi e stazionarie, la brasatura in forno è esclusivamente un processo da impianto di produzione. È completamente inadatto per riparazioni in loco o applicazioni che richiedono attrezzature di giunzione portatili.

Fare la scelta giusta per il tuo obiettivo

La scelta della brasatura in forno dipende interamente dalle priorità, dalla scala e dai requisiti tecnici del tuo progetto.

- Se la tua priorità principale è la produzione ad alto volume e l'efficienza dei costi: La brasatura in forno è impareggiabile per creare migliaia di giunti coerenti e a basso costo per ciclo.

- Se la tua priorità principale è unire geometrie complesse o metalli dissimili: Il riscaldamento uniforme e il controllo preciso della brasatura in forno forniscono una qualità superiore e riducono il rischio di distorsione.

- Se la tua priorità principale è la purezza del giunto per applicazioni sensibili: La brasatura in forno sottovuoto produce giunti eccezionalmente puliti e privi di fondente richiesti nelle industrie aerospaziale, medica ed elettronica.

- Se la tua priorità principale è un compito di giunzione singolo, rapido o in loco: Un metodo più diretto come la brasatura a torcia o la saldatura è una scelta molto più pratica.

In definitiva, la brasatura in forno è la scelta definitiva quando il controllo del processo, la coerenza e la scala sono i tuoi requisiti ingegneristici più critici.

Tabella riassuntiva:

| Aspetto | Caratteristica chiave |

|---|---|

| Processo | Riscaldamento uniforme dell'intero assemblaggio in atmosfera controllata |

| Ideale per | Produzione di massa, geometrie complesse, metalli dissimili |

| Qualità del giunto | Legami metallurgici puliti, privi di fondente, coerenti |

| Limitazioni | Costo elevato dell'attrezzatura, elaborazione batch, non per riparazioni sul campo |

Pronto a migliorare il tuo processo di produzione con la brasatura di precisione in forno?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo che offrono i risultati coerenti e di alta qualità richiesti dal tuo laboratorio. La nostra esperienza nei sistemi ad atmosfera controllata assicura che i tuoi progetti di giunzione metallica raggiungano un'integrità del giunto e un'efficienza produttiva superiori.

Sia che tu operi nel settore aerospaziale, medico o dell'elettronica, le nostre soluzioni sono progettate per soddisfare le tue esigenze specifiche di risultati di brasatura puliti e affidabili.

Contattaci oggi stesso per discutere come KINTEK può ottimizzare le tue operazioni di brasatura!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi